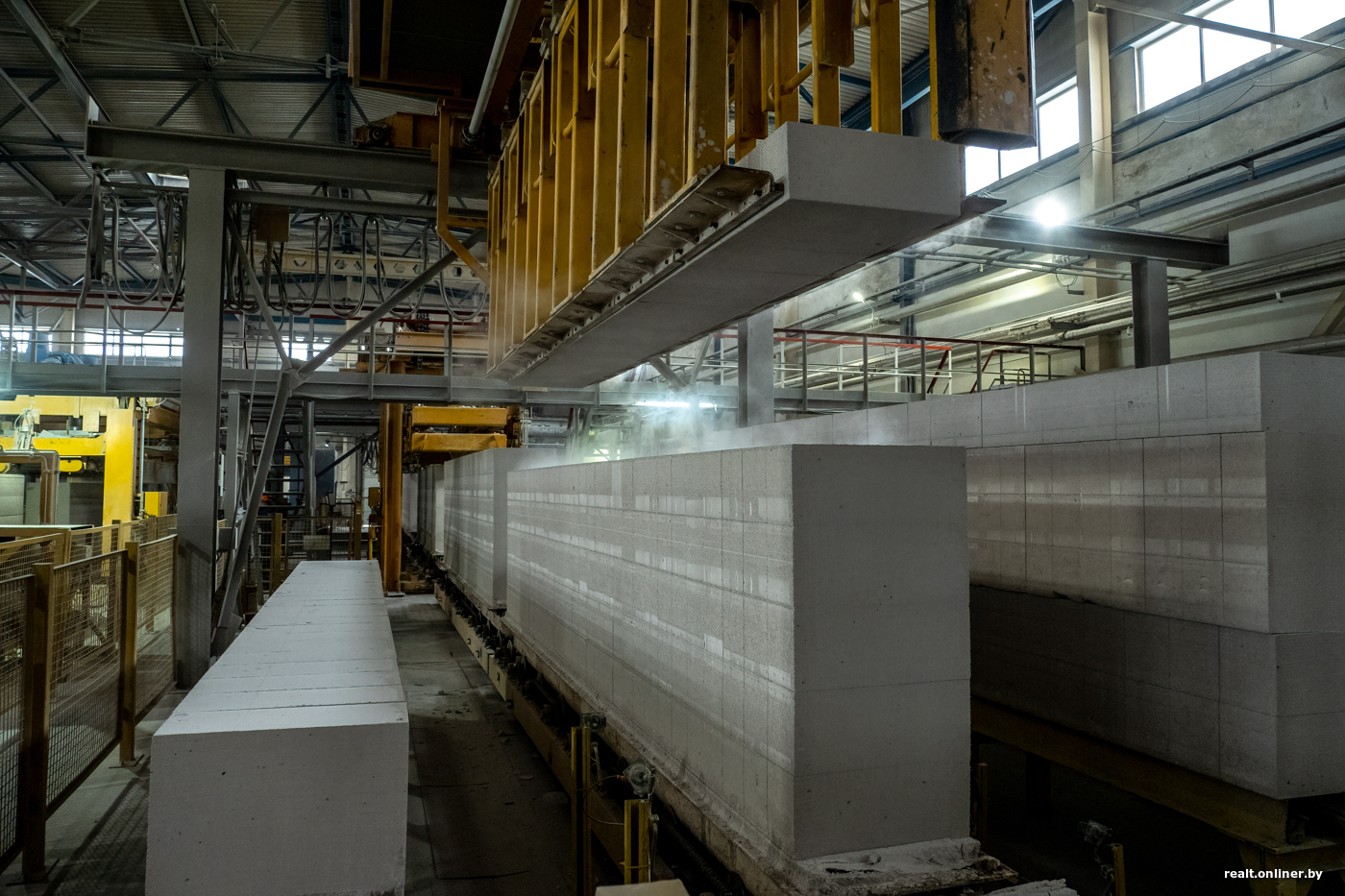

Посмотрели, как на заводе «пекут» газосиликатные блоки, и узнали, что будет с ценой

Посмотрели, как на заводе «пекут» газосиликатные блоки, и узнали, что будет с ценой

Газосиликатные блоки остаются «народным» материалом для возведения домов. Во многом поэтому сердце белорусов екнуло, когда стоимость куба приблизилась к 200 рублям. Было это больше года назад, с тех пор производители успели порадовать снижением цен. В начале строительного сезона Onlíner посмотрел, как делают востребованный продукт на Минском комбинате силикатных изделий (он относится к холдингу Белорусской цементной компании). А еще спросили, что сейчас с ценами и поставками.

Возьмите цемент и известь (по 20%), молотый песок (60%). Добавьте воду. Еще понадобится алюминиевая пудра или паста — это газообразователь (считай, сода).

Готовить все будем в цеху. Линия Минского комбината силикатных изделий (МКСИ), где мы находимся, работает с 2009 года.

Сначала основные компоненты подготавливают специальным образом, перемешивают. На линию они поступают по пневмотрубе — в дозаторы, которые подвешены на высоте, под крышей.

Помещение на возвышении — бетонно-смесительный узел. Там за компьютерами специалисты задают рецептуру будущих стройматериалов.

— Компоненты дозируются в зависимости от плотности, прочности и марки газосиликата, который мы собираемся производить, — объясняет главный технолог производства Светлана Василюк.

Просим сориентировать обычного потребителя, как не потеряться среди разных марок блоков из ячеистого бетона, на что обращать внимание при выборе.

— Покупателю надо выбирать компромиссный вариант, — поясняет замдиректора по производству и качеству Александр Зенов. — Помнить: чем легче бетон, тем выше его теплопроводность. Чем тяжелее, тем выше прочность и звукоизоляция. Например, для стен выбирают набор блоков плотностью 400—500 кг/м³.

Огромные формы, в которых будут «выпекать» блоки, смазывают, чтобы массив не прилипал. Раньше это делалось вручную, теперь автоматически.

— Поначалу массив занимает с половину формы, но потом газообразующая добавка вступит в реакцию с известью и будущий силикат подрастет до верха, — говорит Александр Зенов. — Да, аналогий с хлебопечением много: есть и замес «теста», и подход, и созревание. Потом мы порежем наш большой «хлеб» на «пирожки» и пропарим в «печи».

Подрастает газосиликат на так называемых ударных столах. На этом заводе блоки делают по ударной технологии, еще есть литьевая.

— При ударной технологии быстрее идет процесс роста, схватывания, выше получается класс бетона. К тому же используется меньше воды, так что на выходе продукт менее влажный. Это позволяет быстрее использовать его в строительстве, — рассказывают на комбинате.

Когда «тесто» подросло аж до краев огромной посудины, форму отправляют в камеру созревания. Там происходит химическая реакция, массив становится все прочнее — надо, чтобы в итоге его можно было кантовать (то есть поворачивать) и резать.

Из камер созревания по рельсам формы подают на технологическую линию. Бетон переворачивают на 90 градусов и пускают на резку. Но сначала обязательно проверяют, загустел ли материал как следует. Для этого есть специальный прибор — пенетрометр.

Массив режут на «кирпичи» вдоль и поперек специальным оборудованием со струнами. Все обрезки (шлам) падают в специальную цистерну в полу, где перемешиваются с водой. Потом это снова отправят в работу.

Главный технолог Светлана Василюк говорит, что точность резки блоков сейчас не сравнить с той, что была несколько десятилетий назад:

— Например, в 1970-е точность была такая, что между блоками приходилось укладывать толстый слой раствора, который потом еще и промерзал. Теперь блоки режутся с маленьким допуском, их можно укладывать один к одному, сажать просто на клей, на пену.

Почти готовые блоки отправляют на «пропарку» в автоклавы. Это такие герметичные цилиндры, где на бетон воздействуют температурой, влагой и давлением. Там горячо, 195 градусов. В автоклавах газосиликат находится в среднем 10—11 часов.

Потом бетонные «кирпичи» с пылу с жару отправляются на разборные столы. Там их сортируют по размерам и укладывают на поддоны, упаковывают.

Каждую партию блоков из каждой смены испытывают на прочность, плотность, влажность и геометрию.

Выпиливают образец — куб со сторонами 100 миллиметров. Взвешивают его, а потом раздавливают под прессом. Кубик, который давили при нас, лопнул при серьезной нагрузке. Не будем пугать вас килоньютонами, скажем только, что это как давление 35 кило на квадратный сантиметр.

— Другими словами, чтобы раздавить этот куб, нужна большая машина на 3,5 тонны, — объясняет Александр Зенов.

Есть и прибор неразрушающего контроля, определяющий прочность.

В прошлом году на МКСИ научились делать блоки повышенной прочности и плотности, которых в Беларуси прежде не производили. Всё благодаря китайским заказчикам, которые строят в Минске Национальный футбольный стадион на Ванеева и бассейн на Кальварийской.

— Им нужны были блоки повышенной прочности и плотности, которые подходят для таких общественных зданий. Мы проводили испытания. Справились быстро, за месяц, получился бетон класса 5 плотностью 700. Кубик такого бетона выдерживает уже не 3,5, а 5 тонн. Теперь этими блоками интересуются и другие заказчики, — рассказывают на заводе.

Еще из новинок — на МКСИ разработали блоки с показателем морозостойкости F100. Это означает 100 циклов замораживания и размораживания, тогда как раньше речь шла только про 35. Использование нового материала поможет увеличить долговечность строений, предполагается и увеличение гарантийных сроков на здания и сооружения, добавляет ведущий инженер-технолог научно-технического управления Людмила Щерба.

Что это было с ценами и что сейчас со спросом с учетом закрытых европейских рынков?

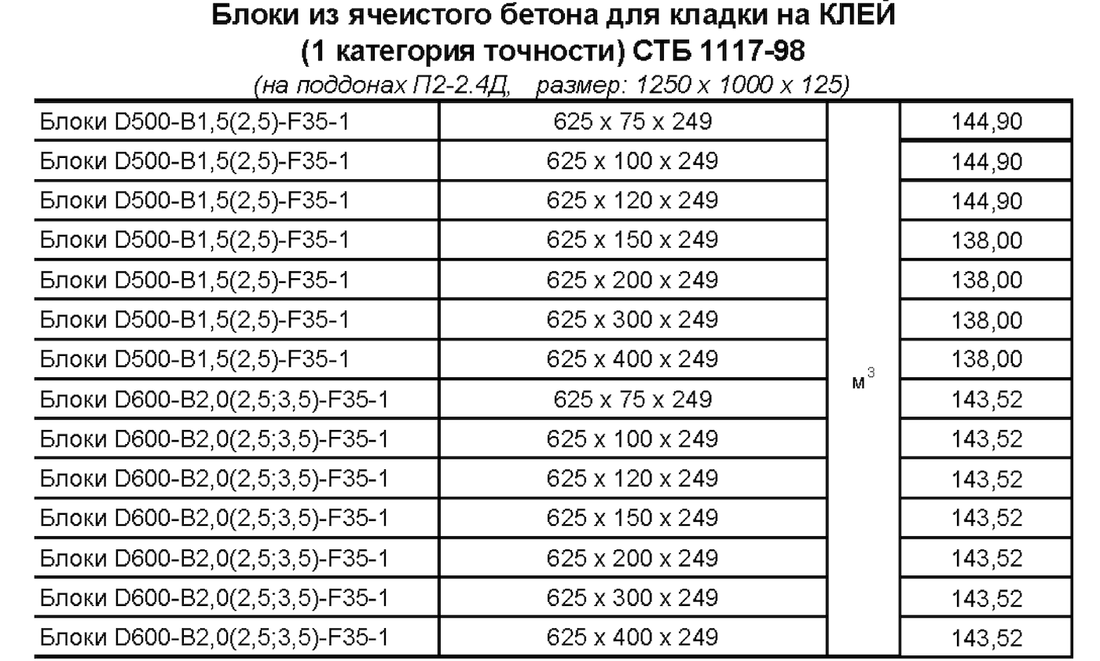

По состоянию на май 2023-го на МКСИ выставляют такие цены на ходовые блоки. К счастью, не по 200 рублей за куб, как было в прошлом году.

— Прошлый год был сложным не только для наших покупателей, но и для всех производителей и продавцов блоков из ячеистого бетона, — рассказывает ведущий специалист по продажам Татьяна Граевская. — В начале 2022-го было непросто, повысились цены на энергоресурсы, а наши блоки завязаны на энергетику. Вторая проблема — закрылись многие рынки, добавки вроде алюминиевой пудры моментально выросли в цене. Поэтому заводам тогда пришлось пересматривать стоимость в сторону увеличения.

В прошлом году в сезон наблюдались очереди — покупатели ожидали отгрузки блоков по несколько дней. На комбинате объясняют это ажиотажным спросом.

— В этом году мы с зимы работали над уменьшением себестоимости, заранее поставили на склад продукцию, которая будет востребована летом. В итоге в сезон входим с запасами и приемлемой ценой. Надеемся, она не будет увеличиваться, а даже уменьшится, — говорит Татьяна Граевская.

Закрытие европейских рынков было ударом, но в Белорусской цементной компании отмечают, что уже переориентировались на продажи в Россию: туда отгрузки увеличили в четыре раза.

— В этом году у нас уже большое количество заявок на Российскую Федерацию. Чтобы удовлетворить спрос на продукцию, организовали круглосуточную отгрузку товара, — рассказывает Людмила Валюшко, ведущий специалист по маркетингу холдинга Белорусской цементной компании.

Что касается физлиц в Беларуси, то с этого года люди могут покупать блоки (и не только) в интернет-магазине, оплачивать через ЕРИП. Доставка — по всей стране. Заказать газосиликат можно даже через «Белпочту».

Из любопытного напоследок: Белорусская цементная компания собирается продавать домокомплекты из газосиликата, как это делают производители деревянных домов.

— Будем предоставлять потребителю полный комплект коробки. Сейчас разрабатываем технические документы, ведем переговоры с партнерами по кровельным материалам. Хотим, чтобы человек мог прийти в магазин, пролистать каталог и понять, что, условно, именно дом №5 ему подходит. Человек будет четко видеть, что ему нужно, например, 80 кубов блоков, на которые лягут 3 тонны растворной смеси, — все это будет уже просчитано нашими специалистами. Клиенту останется только пойти к инженеру по проекту и задекларировать строительство, — говорят в компании.

Наш канал в Telegram. Присоединяйтесь!

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ng@onliner.by