«Оператор прольет кофе, и где-то в Минске не сдадут многоэтажку». Репортаж с самого большого цементного завода страны

«Оператор прольет кофе, и где-то в Минске не сдадут многоэтажку». Репортаж с самого большого цементного завода страны

Примерно 100 миллионов лет назад территория современной Беларуси выглядела немного иначе, чем сегодня. Точнее, ее не было вовсе, ведь большую часть занимало древнее море, и в целом очертания континентов были совершенно другими. Обо всем этом геологам рассказывают разнообразные пласты породы в земной коре. Мел и мергель как раз одни из таких веществ, которые намекают на следы былого моря, ведь они образовались из скоплений микроскопических водорослей и морской фауны того времени. Ту эпоху ученые так и назвали — меловой период. А эти вещества пролежали в недрах миллионы лет, чтобы человечество сделало их основным компонентом важнейшего для экономики материала — цемента. В канун Дня строителя мы отправились на крупнейший в стране цементный завод в Костюковичах, чтобы постичь магию превращения окаменелостей древних организмов в новенькую многоэтажку.

Вопрос времени

Наследие мелового периода в Беларуси весьма обширно, включая те самые знаменитые «белорусские Мальдивы». Но крупнейшее месторождение мела и мергеля в стране расположено под Костюковичами. А значит, постройка цементного завода в этом месте была лишь вопросом времени. Впрочем, после 1991 года для многих промышленных гигантов время остановилось.

— Белорусский цементный завод начали возводить в 1987 году, он должен был стать одним из самых крупных и современных во всем СССР. Но когда Союз рухнул, завод оказался недостроенным и так остался стоять. Хотя готов был на 80%. Лишь в 1994 году приняли решение всеми силами его достроить, ведь к тому моменту сложилась настолько сложная ситуация, что пару мешков цемента люди могли ждать полгода. К счастью, в 1996 году завод запустили, — проводит экскурс в историю заместитель генерального директора по идеологической работе Инна Мамченко.

— И вот за эти 28 лет мы выпустили 33 миллиона тонн цемента, не только закрывая внутренние потребности к текущему моменту, но и более половины продукции отправляя на экспорт. Сегодня у нас работает более 1600 человек. В 2021 году мы впервые произвели более 2 миллионов тонн и с тех пор держим эту планку. Благодаря этому наш завод считается лидером по производству цемента в стране, — отмечает собеседница.

Впрочем, это все довольно абстрактные цифры, которые трудно представить у себя в голове, поэтому лучше ощутить их в реальности, оценив масштабы производства. И как театр начинается с вешалки, так цементный завод начинается с карьера по добыче мела и мергеля. Сырье на БЦЗ поставляют из двух разработок, разведанных запасов которых хватит на 100 лет. Так что за достройку вашего жилого комплекса или дачи можно в ближайшее время не переживать.

Карьер «Высокое», действующий еще с 1987 года, с ходу завораживает своими видами и масштабом. Где-то там, на уступах, работают гигантские карьерные экскаваторы, но со смотровой площадки даже они кажутся ненастоящими, что уж говорить про тепловоз и железную дорогу. Они и вовсе ощущаются той самой игрушкой, о которой многие мечтали в детстве.

— У нас своя железная дорога, которая не принадлежит БЖД. На ней работает 64 человека. В этом карьере мы используем тепловозы, прокладываем рельсы к экскаваторам, на составы ведется погрузка, и они перевозят сырье на производство. Однако во втором карьере мы используем карьерные самосвалы, — разъясняет Инна.

Парк мелового периода

Составы используются не только для перемещения сырья, но и для транспортировки экскаваторов. Они столь огромны, что перевозятся в разобранном виде, собираются на месте и занимают целых 14 вагонов. Впрочем, куда более впечатляет способ их перемещения по карьеру, ведь эти экскаваторы не просто так называют «шагарями».

Эти исполины действительно шагают по пластам древней породы на гигантских опорных платформах, издавая протяжные мощные гудки, от которых закладывает уши. Такое зрелище будто переносит на сотню миллионов лет назад в тот самый меловой период, позволяя представить, как землю сотрясают огромные динозавры. Ну или как минимум это напоминает сцену с шагоходами из «Звездных войн».

Вернуться к реальности помогает заместитель главного технолога Алеся Колядко. Она вкратце посвящает нас в технические особенности устройства карьера. Для любителей точности его глубина — 41 метр, а разделен он на три уступа не просто так. Первый пласт — это вскрышная порода, которая просто удаляется в отвалы. А вот второй и третий пласт — низкий и высокий мергель. Они отличаются по содержанию оксида кальция, то есть извести, и для качественного цемента в составе должны присутствовать обе разновидности. Однако лишь в одном карьере добываются сразу оба типа, и это как раз он. На остальные заводы недостающее сырье довозят.

— Вообще основные компоненты цемента именно БЦЗ — это высокий мергель, низкий мергель, железосодержащая добавка и по необходимости кремниесодержащая добавка (проще говоря, песок). Эти компоненты позволяют нам достичь высочайших характеристик цемента. Железосодержающую добавку мы получаем из окалины, которую поставляет нам Белорусский металлургический завод в Жлобине, так что, можно сказать, у нас все свое, — поясняет Алеся.

Иногда жизнь ведет не только вверх по карьерной лестнице, но и вниз, как в этот раз. И каждый метр такого спуска возвращает на несколько миллионов лет назад. История планеты записана в этих склонах и пластах. И пусть окаменелости динозавра здесь не найти — все-таки бывшее море, — но вот бы попался зуб древней акулы или раковина какого-нибудь трилобита. Впрочем, подобные находки — весьма нередкое явление при разработке подобных карьеров. Потому работников ими уже не сильно удивишь.

Да и в принципе чем можно удивить людей, способных управиться с экскаватором высотой с трехэтажный дом, стрелой в 45 метров и ковшом размером с автобус так, чтобы забить ими гвоздь или закрыть спичечный коробок. А ведь такие соревнования по профессиональному мастерству нередко проводят на предприятии, и они собирают настоящие аншлаги, а победителей чествуют как героев. Впрочем, и обстановка на рабочем месте у экскаваторщиков соответствует статусу, потому что это уже не кабина, а едва ли не рабочий кабинет с микроволновкой, холодильником, кондиционером и прочими прелестями жизни.

— Рабочий процесс налажен как часы: вскрываем, добываем, отгружаем, отправляем на завод, повторяем. Однако наибольшую сложность представляют капризы погоды. Сейчас порода кажется достаточно твердой и устойчивой, но это обманчивое впечатление. При обильных осадках экскаваторам становится крайне трудно шагать и в целом любое перемещение по карьеру может быть очень сложным, а значит, добыча может замедлиться или остановиться. Что крайне нежелательно, ведь карьер, как и завод, работает 24/7 и производство полностью зависит от нас. Впрочем, на такой случай на заводе есть специальный резерв сырья, хотя он не рассчитан на долгий простой, а потому наша задача — их не допускать, — рассказывает мастер горного цеха Николай Козак.

Следом Николай обращает внимание на насосные станции, которые обеспечивают бесперебойную откачку грунтовых вод из карьера. Несмотря на то что там внизу образовалось множество небольших озер, в которых даже водится рыба, при отсутствии насосов карьер был бы затоплен минимум наполовину, а на карте страны возникла бы еще одна инстаграмная точка притяжения. Но в ближайшие десятилетия этого здесь не допустят, а потому «Высокому» пока не стать очередными «белорусскими Мальдивами» или «Сейшелами».

Тем временем вагоны наполнены до отказа. Экскаватор и тепловоз подают друг другу оглушительные сигналы на прощание, и состав медленно начинает движение в сторону завода. Для его ценного груза все только начинается.

Темные глубины

На заводе работают две производственные линии, которые называют просто — старая и новая. Старая работает с момента запуска завода в 1996 году, новая введена в строй в 2012-м. На новую линию добытую породу подвозят не тепловозы, а самосвалы, и прием сырья в бункер выглядит более наглядно. Здесь можно подойти буквально вплотную и заглянуть в эти адские жернова, которые уходят под землю на глубину с пятиэтажный дом. Конечно же, все надежно огорожено в целях безопасности. Там, в темных и, признаться, страшных глубинах, работает в связке целый комплекс механизмов вроде молотковых дробилок, питателей и дозаторов, задача которых подготовить так называемую шихту — смесь исходных материалов для дальнейшей обработки.

Процесс полностью автоматизирован. Оператор, который наблюдает за ним из отдельного центра управления, лишь выставляет параметры вроде производительности линии, химического состава муки, устанавливает скорость дозатора и так далее. В результате получившаяся смесь попадает на ленточный конвейер сбора шихты и идет дальше в силос гомогенизации. Несмотря на страшное название, это всего лишь означает, что там смесь перемешивается и становится полностью однородной.

Самосвал перед выгрузкой в бункер взвешивается, что позволяет вести учет сырья. Каждый водитель за смену делает не менее 18 рейсов. Всего за сутки на производство сырьевой муки уходит порядка 5 тысяч тонн сырья. Это как половина массы Эйфелевой башни. Несмотря на автоматизацию, в приемном цеху все равно необходимо присматривать за процессом.

— Основная задача — контроль за стабильностью работы оборудования и наполняемостью бункеров, а также учет сырья. Если вдруг по каким-то причинам подвоз задерживается, необходимо заполнять бункер из резерва, который мы держим в этом же цеху. Основная проблема здесь — камни: нужно следить, чтобы они не попадали в бункер. В случае если попадает что-то лишнее, срабатывает автоматика. А на случай попадания металлических предметов есть встроенные металлодетекторы. Однако главное — избегать остановок оборудования, — описывает свою работу бункеровщик Борис Дербенев.

Сердце завода

По пути к цеху обжига удается во всей красе оценить эпический размах предприятия. Гигантские башни, бесконечные вереницы конвейеров под небом, огромные конструкции самых причудливых форм. На этом фоне легко почувствовать себя песчинкой из того самого карьера. Кажется, будто все это сделано не людьми, а какой-то древней инопланетной цивилизацией. Однако привычные дороги, стоянки, ухоженные аллеи, даже свой собственный сад на территории выдают, что за этим все-таки стоят люди. При этом вокруг практически нет привычной для таких предприятий пыли, а трава выглядит будто в ботаническом саду. По словам заместителя директора, на заводе особое внимание уделяется охране окружающей среды и озеленению. Территория каждый день убирается и орошается, дороги регулярно поливают машины.

К слову, неплохо было бы попасть под такой прохладный фонтан, ведь впереди самая горячая часть экскурсии — гигантская вращающаяся печь. Сотрудники, не стесняясь патетики, называют ее сердцем завода. Конечно, внутрь никто заглядывать не собирается, ибо нет желания выйти с другого конца в виде клинкера. Но когда стоишь у подножия этого одновременно пугающего и завораживающего исполинского механизма, рассказ заместителя главного технолога воспринимается с особым трепетом. Возможно, потому, что от шума закладывает уши в радиусе пары сотен метров.

— Здесь происходит ключевой этап трансформации сырья в готовый продукт — обжиг. В высокой башне перед ней — зона реакций и теплообменник, где происходит финальная подготовка сырьевой муки. За ней — зона остывания. Температура в печи достигает 1400 градусов. Зимой вокруг нее никогда не бывает снега, а березы рядом распускаются гораздо раньше, — удивляет Алеся Колядко.

На самом деле на заводе две такие печи. Вторая работает на старой линии, и ее производительность составляет 3 тысячи тонн в сутки. Первая же благодаря определенным конструктивным улучшениям обладает повышенным КПД и выдает 5 тысяч тонн в сутки. Основным топливом служит уголь, для которого на территории отведен отдельный гигантский (а по-другому тут не принято) ангар, в который ископаемое привозят целыми эшелонами. Причем параметры топлива напрямую влияют на процесс обжига, а следовательно, на итоговое качество продукции. Поэтому рядом расположена даже отдельная лаборатория для контроля качества угля. Как альтернативное топливо, здесь еще используется природный газ, а также родной белорусский торфобрикет.

Святая святых

Вся эта сложная схема существует ради простой цели — получить клинкер, то есть полуфабрикат, который после перемалывания в специальных мельницах превращается уже в тот самый цемент. Клинкером заполняют огромные шатровые склады вместимостью более 50 тысяч тонн, то есть как пять Эйфелевых башен. Но весь этот процесс был бы невозможен без мозгового центра.

На БЦЗ есть отдельная лаборатория контроля качества, но там занимаются уже итоговыми и более широкими исследованиями продукции. А вот рядом с центральным пультом управления находится экспресс-лаборатория. Здесь установлены швейцарские спектрометры стоимостью в десятки тысяч долларов и ведется ежечасный мониторинг качества 24/7. Берутся пробы всего и на всех этапах производства — от сырья до готового цемента.

А за соседними дверями — центр управления полетами, то есть центральный пульт управления. Это святая святых завода, всевидящее око, где все знают и всем управляют. И принимают решения в случае каких-то внештатных ситуаций. Здесь работают операторы цеха обжига, цеха помола, цеха топлива, цеха приемки, которые осуществляют управление и контроль за производством через камеры и показания многочисленной автоматики. По словам Алеси Колядко, здесь как нигде можно понять, насколько взаимосвязаны между собой все цеха и насколько все производство — единый тонко настроенный организм, где одно не может без другого.

— Несмотря на то что процессом производства управляют, по сути, всего несколько человек в этой комнате, цемент — результат слаженной работы сотен людей. На каждом участке работают люди, которые контролируют процесс непосредственно на месте, следят за оборудованием, предупреждают внештатные ситуации и многое другое, — поясняет собеседница. — Особенность цементного производства в том, что, образно говоря, если в карьере уснул экскаваторщик, то через час остановится весь завод. А учитывая, что у нас постоянные очереди из цементовозов за готовой продукцией и мы практически не работаем на склад, то тут можно представить даже своеобразный эффект бабочки: если оператор прольет кофе на клавиатуру, то где-то в Минске не сдадут вовремя многоэтажку. Поэтому предельно важно, чтобы завод работал как часы, и здесь отвечают за это.

Как раз один из ответственных — ведущий инженер-программист по производству Андрей Якименко, который контролирует работу всей электронной системы и в случае каких-то отклонений оперативно их исправляет.

— Моя задача — поддержание работы технологического оборудования и его обслуживание: контроллеры, панели управления, сервера, вся электроника, что находится на территории производства. Устранять неполадки необходимо в кратчайшие сроки, чтобы это не сказалось на ритме производства. Снимаем различные блокировки в случае срабатывания автоматики и выясняем причины. В случае ЧП тоже принимаем решения, но наша работа — их предотвращать, а не устранять. И могу с радостью сказать, что все эти годы мы справляемся, — говорит Андрей.

Шумный цех

Из шатровых складов клинкер распределяют в цех помола, дабы превратить его в то, ради чего все и затевалось. Однако измельчение клинкера в цемент — не такой простой процесс, как может показаться. Об этом, как никто другой, знает мастер цеха Артем Сакович, который с юношеским задором оперирует страшными терминами «сепаратор», «фильтры улавливания», «двухконтурный помол» и другими. Не понятно, от чего голова больше идет кругом — от бесконечного вращения мельниц или от таких технических тонкостей.

— У меня в подчинении 24 человека, и наша основная задача — контроль за производством. У нас тут своего рода отряд быстрого реагирования. К примеру, этим летом были частые грозы, что иногда приводило к внезапному срабатыванию автоматики и остановке оборудования. Представьте, у нас две новые китайские мельницы по 150 тонн в час каждая и две старые советские на 90 тонн в час. И вся эта масса на полном ходу резко останавливается. Чтобы не нарушать производственный процесс и качество, выявлять проблему и перезапускать агрегаты нужно максимально быстро. Но у нас это отрабатывается, мы готовы к любым внештатным ситуациям и знаем, что делать. Главное, не мешкать и принимать правильные решения, — рассказывает Артем.

Кажется, что только он и способен обуздать эти безумные громадные механизмы, которые к тому же гремят как соседи сверху, у которых пятеро детей и бесконечный ремонт. Впрочем, не удивительно, учитывая 16-летний стаж его работы здесь.

— Коллеги считают, что это самый тяжелый цех на всем заводе. Не мне судить. За эти годы я с закрытыми глазами знаю его весь. Могу по описанию или звуку понять, в чем заключается проблема, — утверждает Артем. — Люблю свою работу и знаю ее. Такая специфика, что если я, или машинист мельницы, или сменный химик-лаборант вовремя на что-то не среагируем, не то что многоэтажку не сдадут где-то, а вообще огромный объем продукции может пойти насмарку. Поэтому работа очень ответственная и интересная для меня.

Кроме прочего в ведении Артема находится распределение окончательной продукции в специальные силосные башни, коих в общей сложности 12. Каждая вместимостью от 8 до 10 тысяч тонн готового цемента. Кажется, еще не было сравнений с Эйфелевой башней, так вот это почти что 12 таких башен. Более того, выход готовой продукции нужно согласовать с цехом упаковки и отгрузки, а также с центральной лабораторией, куда с большим удовольствием забирают образцы готовой продукции и куда заберемся мы сами. Но все же сперва...

На ковер к директору

Нельзя просто так взять и пойти на важную встречу, не подкрепившись как следует в столовой. Ведь если сердце завода — это печь, мозг завода — это центральный пульт управления, то заводская столовая — это душа. А не прочувствовав душу предприятия, не поймешь его до конца. Однако после посещения столовой можно смело сказать, что если человечеству по каким-то причинам больше не нужен будет цемент, то БЦЗ может совершенно спокойно перейти на выпуск пищевой продукции. Вкуснейшие сырники и великолепные мясные изделия собственного производства, выбор блюд, от которого разбегаются глаза, и душевный персонал с золотыми руками. Внезапно стало понятно, какой цех на этом заводе главный. С таким озарением можно и к директору.

На мониторе генерального директора Белорусского цементного завода Игоря Олеговича Сергеева изображения с камер на проходных и КПП. Там стоят ряды фур и цементовозов, ожидая своей очереди на загрузку.

— Если есть небольшая очередь, это хорошо, я как директор радуюсь. Плохо, если очереди растягиваются и водителям приходится ждать. Значит, производственный процесс сбился с ритма, и мы где-то недоработали. Всегда надо помнить, что от нас зависит огромное количество других предприятий. Это железобетонные, домостроительные комбинаты, производители строительных материалов и многие другие. Причем по всей стране и особенно в больших городах. А с учетом нашей удаленности от крупных логистических узлов, нам крайне важно не выбиваться из темпа отгрузки. Поэтому стараемся максимально сокращать время от момента приезда до загрузки, чтобы это всегда был такой же четкий процесс, как производство, — говорит генеральный директор.

— На складах у нас практически нет продукции, все сразу расходится. Потому что наш цемент действительно высочайшего качества и пользуется популярностью не только внутри страны. Конечно, достичь этого помог запуск в 2012 году новых технологических линий в сотрудничестве с китайскими партнерами, который, по сути, спас всю цементную отрасль. Мы и сейчас работаем в тесном контакте с ними, бываем в Китае, перенимаем опыт. У кого еще, как не у них, ведь они абсолютные рекордсмены по производству цемента в мире. Кажется, что у нас немалый объем — 2 миллиона тонн в год. А в Китае столько выпускают в день. Хотя у нас, конечно, и масштабы страны другие, — добавляет Игорь Олегович.

По словам генерального директора, сегодня БЦЗ выпускает 22 марки цемента, причем дополнительно разрабатывает особые марки под особые ситуации. К примеру, если речь идет о каких-то сложных уникальных инженерных сооружениях вроде мостов. Есть марки для аэродромов, дорожных покрытий и даже тампонирования нефтяных скважин.

— Характеристик очень много, но основная — прочность на 28-е сутки. Так определяется марка цемента. Цемент высшего качества, который раньше обозначался известной маркой 500, должен выдерживать 42,5 мегапаскаля. Мы превышаем этот показатель на 10%. Более того, выпускаем и суперпрочный цемент марки 52,5, который используют, к примеру, в опорах мостов. Выпускаем и быстросхватывающиеся марки, и другие под запросы клиентов. Это сложный технический путь, в котором много тонкостей, но мы работаем, мы трудолюбивый народ, — заключает генеральный директор.

Испытательная лаборатория

Что ж, после теории от руководителя самое время проверить все на практике и заглянуть в главную испытательную лабораторию. Если задача экспресс-лаборатории — контролировать основные показатели качества в процессе производства, то здесь занимаются подтверждением качества готовой продукции по сотням параметров.

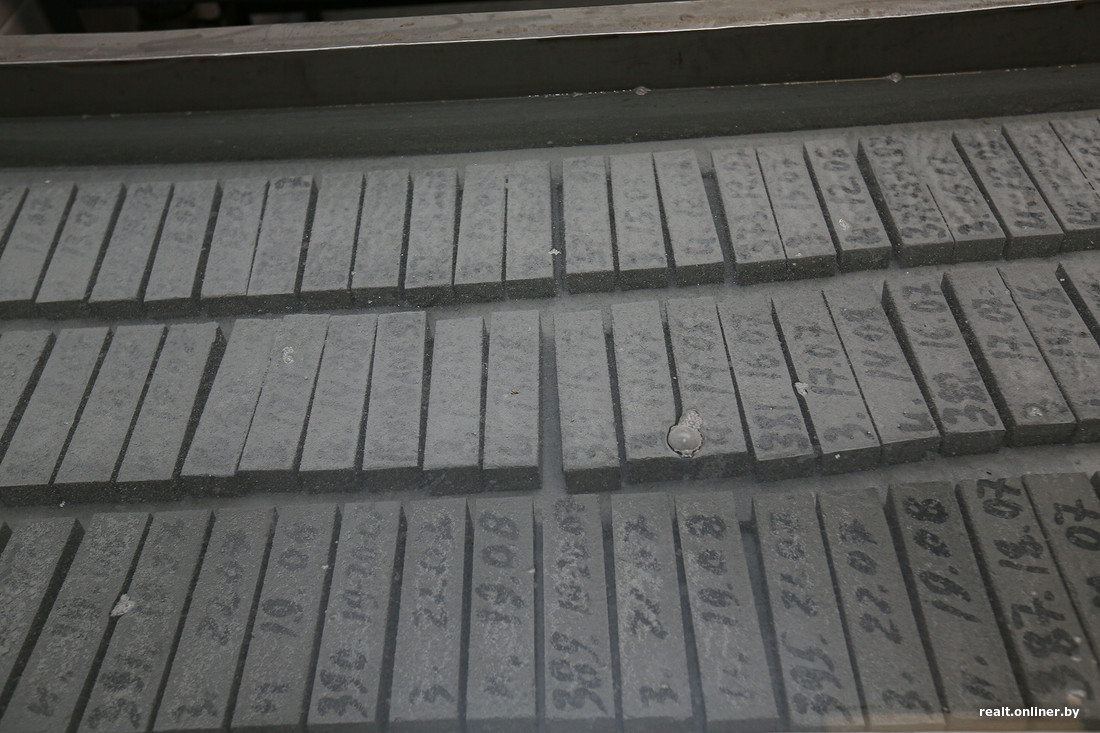

Все помещения лаборатории ожидаемо заставлены различными мешалками, виброплощадками, климатическими камерами, гидравлическими прессами и теми самыми ваннами водного хранения. Там промаркированные по датам образцы выдерживаются 28 дней, чтобы принести себя в жертву во имя качества цемента и прочности новых многоэтажек.

— У цемента десятки важных параметров, не только прочность. Многие из них просто не так очевидны. Например, превышение нормы хлора приводит к коррозии арматуры в железобетоне, а от количества гипса зависят сроки схватывания. Кроме того, в обязательном порядке проводится контроль радионуклидов, — рассказывает Наталья Мурашко, начальник испытательной лаборатории.

Под ее руководством работает 53 человека. Это лаборанты химического, термического анализа, физико-механических испытаний, рентгено-спектрального анализа, инженеры-аналитики. Но что любопытно, среди всех перечисленных, по словам Натальи, лишь двое мужчин.

Финальная упаковка

А вот где мужчин достаточно, так это в цехе упаковки. В отличие от остальных участков, где много автоматики и присутствие людей ощущается не сильно, здесь кипит суета и без человека явно не обойтись. Туда-сюда разъезжают погрузчики, которые едва успевают грузить палеты в фуры. В разные стороны разбегаются конвейерные ленты: где-то надо загрузить мешки в вагон, где-то — в грузовик. Только отходит один, как тут же надо браться за следующий.

— Перед финальной упаковкой продукция еще раз просеивается через вибросито, а затем поступает в бункер, где дозируется для засыпки в мешки. Они бывают по 15, 25, 35 и 50 килограмм. Работнику остается только успевать их надевать на дозатор. Все эти мешки сначала идут на главную ленту, а затем уже переключением ленты распределяются. В машины, в вагоны, на палеты, которые потом поедут в магазины или на заправки, — описывает процесс Олег Клаус, мастер участка упаковки продукции.

Бóльшая часть продукции, однако, загружается не в мешках, а непосредственно насыпью в вагоны или автобочки, куда можно отгрузить сразу пару десятков тонн. Однако в вагоны отгружают также и в мешках прямо с отдельной ветки конвейера. В один вагон помещается 2680 мешков по 25 килограмм, что равно 67 тоннам цемента. На этот раз с Эйфелевой башней сравнивать не будем. В одном из цехов стоит впечатляющий агрегат, который упаковывает палеты.

— Это упаковочный конвейер. Он автоматически укладывает мешки на палеты, измеряет и заматывает их в пленку, — поясняет Олег. — Оператору лишь остается следить за исправностью оборудования. Например, чтобы не порвалась пленка. В каждой такой палете 1,6 тонны. Дальше погрузчик отвозит их в машину или в вагон. Также мы грузим цемент в мягкую тару, так называемые биг-бэги, которые бывают от 800 до 1000 килограмм. Впрочем, не важно, в какой таре и как расфасовано, все равно забирают целыми фурами.

Так частички древнего моря продолжат свое путешествие длиной в 100 миллионов лет, чтобы превратиться в итоге в чей-нибудь дом.

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ga@onliner.by