От бревна до готовой кровати. Как в Беларуси делают мебель IKEA

Несмотря на то что магазинов шведского бренда в Беларуси пока не появилось, всемирно известную мебель у нас активно производят сразу несколько предприятий. Дочерняя компания международного холдинга VMG, расположенная в свободной экономической зоне «Могилев», каждый месяц создает продукцию под торговой маркой IKEA, которая расходится по магазинам всего мира. Как производят всемирно известные комоды, шкафы и кровати, читайте в репортаже Onliner.by.

Коротко. О чем тут речь

В Беларуси и правда производят продукцию IKEA?

Да, и таких производств в стране несколько. Где-то делают только комплектующие, а где-то налажено полноценное производство мебели. Все эти компании не относятся к шведскому бренду напрямую и выступают исключительно в роли исполнителей, которым IKEA доверила изготовление своей продукции.

Изначально один из крупнейших производителей IKEA в Беларуси — завод VMG Industry — строился именно для снабжения российского рынка, куда поставлялось примерно 90% продукции. Однако после 2016 года из-за непростого экономического положения в России ситуация изменилась — примерно 75% товаров стали продавать европейцам. Несмотря на это, белорусские производства продолжают работать, не сбавляя мощностей.

В свободной экономической зоне «Могилев» располагаются сразу два крупных партнера IKEA, где можно увидеть полный цикл создания готового продукта. О работе одного из них — наш репортаж.

Круглосуточная работа, впечатляющие размахи и безотходное производство

Литовское предприятие VMG Industry открылось в Могилеве лет семь назад. Изначально там трудилось много зарубежных специалистов, сегодня же почти все рабочие места занимают белорусы.

— Тогда о нас никто не знал, мы были эдакой темной лошадкой, и было сложно найти достаточное количество квалифицированных кадров. Приходилось переучивать людей, отправлять на стажировку на заграничные предприятия. Но сейчас с кадрами проблем нет, — рассказывает директор организации Кирилл Выборный.

Масштабы предприятия и количество производимой продукции впечатляют. К территории в 22 гектара ведет железная дорога, по которой сюда приезжает для перерождения белорусский лес. На подходе к производственным цехам металлическими клешнями разгребают груды древесины тяжеловесные погрузчики. Здесь сложены тысячи кубометров леса, которые вскоре превратятся в ДСП и фанеру, а после станут чьей-то кроватью или комодом. Работа идет круглосуточно и без выходных.

Перед выгрузкой каждая партия проверяется на содержание радиации: требования к сырью строгие. Как объясняет директор, часть леса приходится разворачивать даже из-за слегка повышенного фона, хотя в последнее время такое случается совсем нечасто.

— При поступлении древесины фон не должен превышать 300 беккерелей. На предприятии требования по радиации, предъявляемые к сырью, по жесткости сопоставимы с требованиями к большинству продуктов питания, установленными как на территории Республики Беларусь, так и в рамках Таможенного союза, — рассказывает Кирилл Выборный.

Здесь же проверяют физические характеристики деревьев: диаметр, кривизну, наличие повреждений и так далее. Если с партией все в порядке, лес отправляется на склад и ждет своего часа.

На этом этапе пути древесины разного качества расходятся. Самая простая перемалывается в мелкую стружку и превращается в ДСП, лес класса повыше лущится и становится фанерой. Это позволяет превратить производство в безотходное: в дело идет все.

Как бревно превращается в основание кровати или спинку стула

На территории предприятия сосредоточено сразу три производства: ДСП, гнутоклееных изделий из фанеры и мебели. Производственные площади занимают 60 тыс. квадратных метров, вскоре планируется расширение еще на 27 тыс.

Первым делом бревна помещают в пропарочные камеры на 12 часов. Благодаря этому древесина становится более эластичной и податливой.

Затем с бревна снимают кору и передают на распиловочный станок, где его делят на равные части.

Отрезанные чураки нужного размера перемещаются на лущильный станок, где вращаются под натиском острых ножей и медленно «худеют», истекая тонкой стружкой. Так получается шпон.

Ленты нарезают на листы необходимого размера и отправляют сушиться. После этого шпон перебирают вручную. Поврежденные листы «ремонтируют»: несоответствующие по качеству части листа заменяют специально подготовленными «латками».

Менее качественный шпон идет в середину, лучший же остается по краям — его называют рубашкой. Потом на шпон наносят клей, а получившийся «бутерброд» идет под пресс. Неровные края отрезаются, фанера складывается в стопки, распиливается и фрезеруется. Так получаются ламели — части решетчатого основания для кровати, которые упаковывают и отправляют в магазины IKEA.

В дело идет все — от коры до пыли

По расчетам, из трех с половиной кубических метров древесины получается примерно один «куб» готовых гнутоклееных изделий, остальное — отходы. Правда, здесь работу постарались оптимизировать по максимуму. Кора отправляется в котельную и служит топливом для обогрева помещений и работы сушильной камеры. Отходы от пиления и сверления возвращаются на производство ДСП. Даже пыль идет в ход и сжигается для работы оборудования.

— Еще одна компания группы — VMG Energy — была создана специально для работы нашего предприятия: она перерабатывает газ и вырабатывает электричество. Будем ли мы использовать эту энергию после постройки АЭС, будет понятно только после установки тарифов: работать в убыток никто не будет, — ведет по территории руководитель предприятия.

Как создается основной материал для производства мебели

Производство ДСП неприхотливо и неразборчиво: для изготовления этих плит подходит любая древесина. В дело идут отходы от производства фанеры, непригодные для распила деревья и другая некондиция. В основном ее везут из близлежащих районов в радиусе сотни километров.

Все начинается с рубительной машины, которая за считаные секунды перемалывает бревна целиком. Кора и мусор просыпаются, а потом утилизируется — остается лишь чистейшая щепа.

Затем полученный материал измельчают в ножевом барабане и превращают в стружку, которую методом вибрации просыпают через громадное сито, чтобы разделить на фракции разного размера.

После сушки и сортировки более крупная стружка отправляется в середину плиты, а мелкая используется для наружных слоев. В материал добавляют смолы и другие химические элементы, получившуюся плиту разогревают до 180 градусов, прессуют и оставляют остывать. Такой вот нелегкий путь.

— Мы производим ДСП с пониженной эмиссией формальдегида — требования к ним вдвое выше, чем подразумевает большинство мировых стандартов. Если вдруг обнаружится какое-то нарушение, дело может дойти до остановки всего производства, — объясняет директор.

Примерно половина уже готовых плит отправляется в мебельный цех, столько же идет на экспорт в Литву и Польшу.

Как стройматериал становится мебелью

От выхода плиты до готовой детали проходит совсем немного времени — дело остается за малым.

Мебельный цех разделен на две независимые части. Процесс на обеих абсолютно идентичен, только на одной из них изготавливают узкие профили, а на другой — широкие.

Сперва плита проходит процесс окутывания: ее оборачивают пленкой и передают по конвейеру. Как и бо́льшая часть работ, эта полностью автоматизирована. Окутанная заготовка нарезается и делится на детали. С нужных сторон клеится кромка, сверлятся отверстия для будущих креплений.

Неотесанное бревно, привезенное из условного Петрикова, становится готовой мебелью примерно за пять дней: некоторые процессы требуют времени и занимают до нескольких суток.

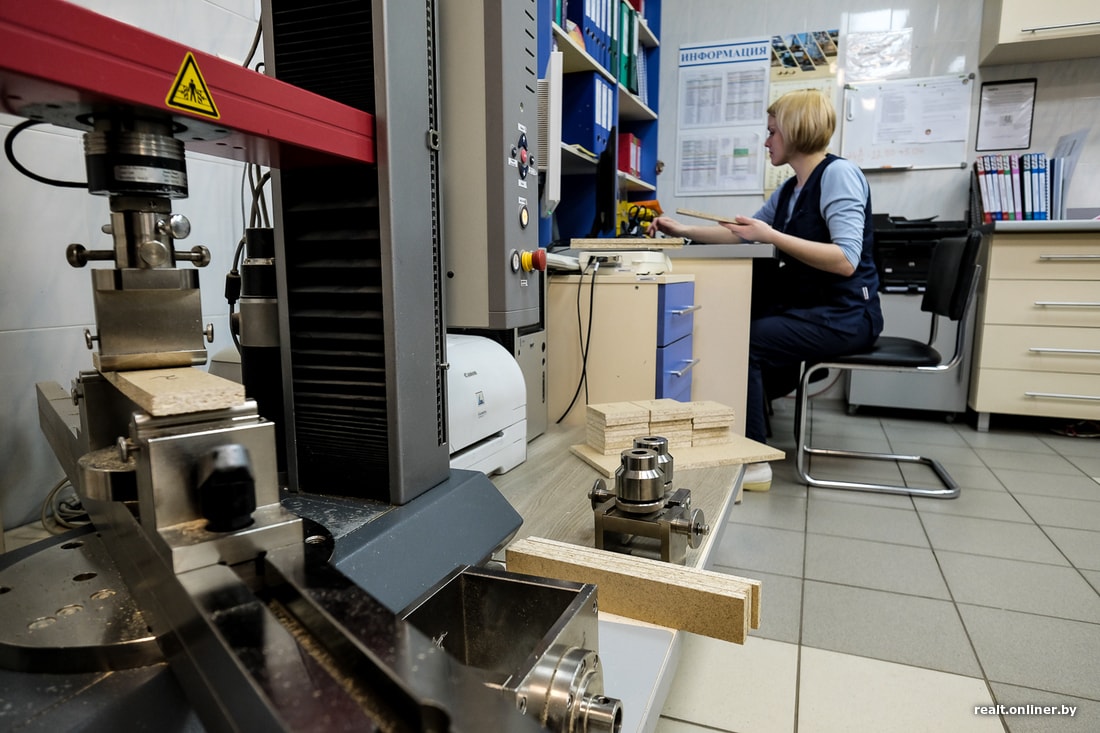

Краш-тесты и контроль качества

По завершении каждого этапа вся продукция проходит контроль качества. Для этого на заводе существует три лаборатории, где проверяют радиационный фон и физико-химические свойства.

В небольшой комнате с мензурками и колбами кусочки ДСП погружают в воду, прессуют и подвергают всяческим краш-тестам, чтобы убедиться, что технология была соблюдена. Химики смотрят на содержание свинца, тяжелых металлов, канцерогенов, летучих веществ и других химических соединений.

Проверке подлежат не только детали, но и уже собранная продукция (как минимум одно изделие из каждой партии обязательно собирают).

С каждым предприятием работает команда специалистов из IKEA, которая следит за качеством выполнения работ. К тому же примерно раз в год случайным образом выбирается изделие из представленных в магазинах и досконально тестируется.

Усиливают контроль даже после единичных жалоб от покупателей. В таком случае менеджеры сообщают производителю о дефекте и просят проверить, что стало причиной сбоя. После этого выборка из каждой партии временно увеличивается.

Что из этого получается?

Директор провожает к складским помещениям, где хранятся сотни или даже тысячи готовых изделий.

— Сколько всего товаров мы производим, подсчитать сложно. Продукция делится на артикулы, которые отличаются по модели и цвету. Всего таких 105, — рассказывает Кирилл Выборный.

Рядом со складом находится выставочная комната, где расставлена произведенная и собранная мебель. Здесь и шкафы, и кровати, и комоды — продукции действительно много.

Мебель с надписью Made in Belarus сегодня можно встретить в магазинах по всему миру. Возможно, однажды повезет и нам.

Читайте также:

- Как делают мягкую мебель на крупнейшей фабрике страны. Репортаж с производства «Пинскдрева»

- Кровать за $60, шкаф за $140. Репортаж с производства ДСП и антикризисной белорусской мебели

- 1000°C — и глина превращается… Как производится белорусский керамический кирпич

- Репортаж с «Керамина»: как производится керамическая плитка

- Мебель из картона, перегородка из веревок, декор из фанеры. Как сделать дизайнерский ремонт на белорусскую зарплату

- Диван — $10 000, кухня — $18 500, ремонт под ключ — $250 000. Как обставить квартиру в Минске с неограниченным бюджетом

Наш канал в Telegram. Присоединяйтесь!

Быстрая связь с редакцией: читайте паблик-чат Onliner и пишите нам в Viber!

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. nak@onliner.by