Кровать за $60, шкаф за $140. Репортаж с производства ДСП и антикризисной белорусской мебели

23 ноября 2012 года в Ивацевичах наяву случилось то, что видится в тревожных снах председателям колхозов, директорам фабрик и заводов. Вначале окрашенный в цвета госфлага вертолет завис над производством. А затем, спустившись на землю, президент отклонился от запланированного маршрута и направился в те цеха и темные закоулки, где его никто не ждал. В тот же день директор «Ивацевичдрева» лишился должности за бесхозяйственность, а на его место был назначен глава «Беллесбумпрома»… С тех пор предприятие не часто «светилось» в новостях республиканского масштаба. Недавно редакция Onliner.by получила неожиданное приглашение посетить «Ивацевичдрев». «Мы готовы открыто рассказать о нашей работе в непростых экономических условиях, не скрывая проблемы и недостатки», — говорилось в письме. Что ж, почему бы не взглянуть на плоды модернизации?

Модернизация деревообработки — мозоль белорусской экономики. В 2007 году в программу включили девять предприятий концерна «Беллесбумпром». В их развитие были вложены огромные государственные средства — €1 млрд (с учетом проектов, реализуемых иностранными инвесторами, — €2 млрд). Однако денежные вливания не принесли ожидаемого результата. Большинство предприятий не могут выйти на рентабельную работу, есть проблемы с загрузкой мощностей, поиском рынков сбыта. На протяжении последних лет модернизация в отрасли сопровождается публичными скандалами, административными процессами и уголовными делами. Свое крайнее недовольство сложившейся ситуацией не раз высказывал президент.

В сравнении с некоторыми другими предприятиями дела на «Ивацевичдреве» обстоят более-менее хорошо. Новый завод по производству древесностружечных и ламинированных плит запустился в 2012 году. Это высокотехнологичное и самодостаточное производство, оснащенное современной немецкой техникой.

— В 2013 году мы очень удачно вышли на рынок с продукцией нового завода. Тогда продали на экспорт плит на $60 млн, одним махом прибавив 300% к уровню предыдущего года, — говорит Александр Ильницкий, заместитель директора по коммерческим вопросам и маркетингу. — Наши коллеги из Мостов, Речицы, Гомеля и других городов немного опоздали с модернизацией и пробовали запускаться уже на падающем рынке.

За последние пару лет ситуация на внешних рынках кардинально изменилась. В 2013 году 80% нашей ламинированной плиты продавалось в Россию и Среднюю Азию. Сейчас мы вынуждены уходить с этих рынков, не выдерживая ценовой конкуренции. В России открылся добрый десяток новых заводов. В Уфе, например, производство в три раза мощнее нашего. И наша плита для тамошних мебельщиков стала слишком дорогой. Три года назад продавали квадратный метр, условно говоря, за $5, а сегодня если удастся продать за $2,5 — такого продавца на руках носят. Осложнила ситуацию и девальвация российского рубля.

Предприятию пришлось разворачивать продажи и искать потребителей на внутреннем рынке. Сейчас в Россию экспортируется около 20% ламинированных плит, еще 20% приходится на долю Польши, Чехии, Германии, Прибалтики и других стан ЕС, остальные 60% — Беларусь. Среди основных белорусских клиентов — Black Red White, «Пинскдрев», Anrex, «ЗОВ-ЛенЕвромебель», Involux, «Слониммебель» и так далее.

Чтобы оценить масштабы модернизации, нам предложили экскурсию по новому производству.

Для производства плит ДСП не требуются корабельные сосны и могучие дубы. На площадку для временного хранения поступает в основном непригодная для распиловки низкосортная древесина диаметром от 6 сантиметров. Из ближайших районов дерево везут грузовиками, из других областей страны — железнодорожными составами.

— Сегодня здесь мало леса. Все то, что мы видим на площадке, будет переработано за сутки, — говорит Александр. — В день через цеха проходит до 1,5 тыс. кубометров древесины. Это 30 вагонов. А если завалить штабелями бревен всю площадку, то этого запаса хватит только на 20 дней.

На площадку как раз подъезжает состав. Перевалочная машина Liebherr при помощи захвата шустро разгружает вагон за вагоном. Такая же машина опорожняет прицеп грузовика.

Затем подключается фронтальный погрузчик. Своей гигантской клешней он подхватывает бревна и транспортирует их на раскатной стол.

«Толкаясь» и переваливаясь, бревна попадают на транспортерную ленту и движутся к своей неминуемой погибели — в грохочущее чрево рубительной машины.

По дороге бревна попадают на железные зубчатые валы. На этом этапе отсеиваются мелкие фракции и обрезки — они отводятся по специальной ленте для дальнейшего измельчения и сжигания в энергетической установке.

— Эта установка мощностью 30,7 МВт позволяет утилизировать все отходы деревообработки: кору, опилки, неформатную щепу. А полученное тепло используется в производственных целях, — рассказывает Александр, демонстрируя успехи модернизации.

Перед попаданием на лезвия рубительной машины древесина проходит через детектор металла.

— Гвозди, куски проволоки — да все что угодно может быть. Даже пули и осколки снарядов времен войны иногда попадаются. При обнаружении металла лента останавливается. Бревно извлекается при помощи грейферного захвата, очищается и снова грузится на ленту.

Бревно длиной 3—4 метра измельчается в щепу буквально за несколько секунд. Затем щепа сортируется в зависимости от породы древесины и поступает в бункеры хранения. Впереди еще один этап механической обработки — превращение щепы в стружку.

— Вот такую длинную щепу у нас называют «лещ», — Александр извлекает из насыпи тонкий древесный обрубок. — Для производства стружки «лещи» непригодны. Они отбраковываются при помощи механического сита и поступают на измельчение и сжигание в энергоустановке.

Далее отсортированная щепа попадает в центробежные станки, где измельчается ножевыми барабанами. Эти установки действуют как гигантские кухонные комбайны.

— Здесь мы получаем два вида стружки. Более гладкие наружные слои ДСП формируются из мелкой стружки, а внутренний слой — из более крупных фракций, — объясняет технологию специалист.

После измельчения стружку высушивают, прогоняют по специальной трубе и барабану при температуре выше 600 градусов. Чтобы не допустить возгорания, датчики отслеживают искры, и при их возникновении срабатывают форсунки со спецсоставом для тушения.

Высушенная стружка транспортируется в бункер хранения, а дальше смешивается со смолой и другими добавками и поступает на формовочно-прессовочную линию.

Смолы и пропитки готовят в отдельном цеху. Увидеть этот процесс нельзя. Это на старом производстве все делалось вручную. Сейчас же ингредиенты смешивают автоматически при помощи компьютера в специальных 30-тонных реакторах, потому в цехе нет никаких посторонних запахов. Контакт с химикатами происходит только на этапе лабораторных испытаний.

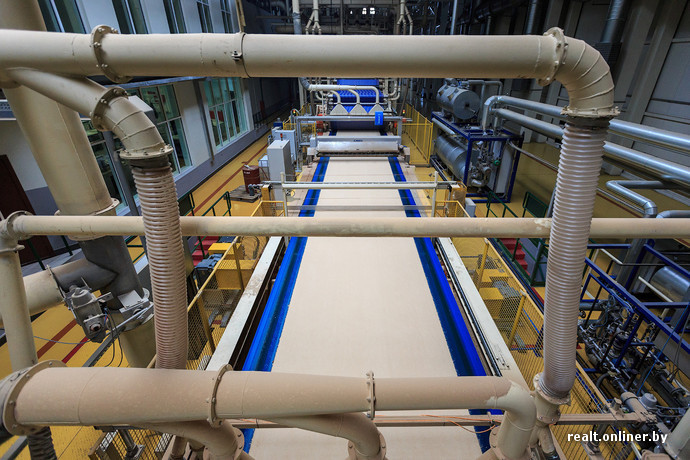

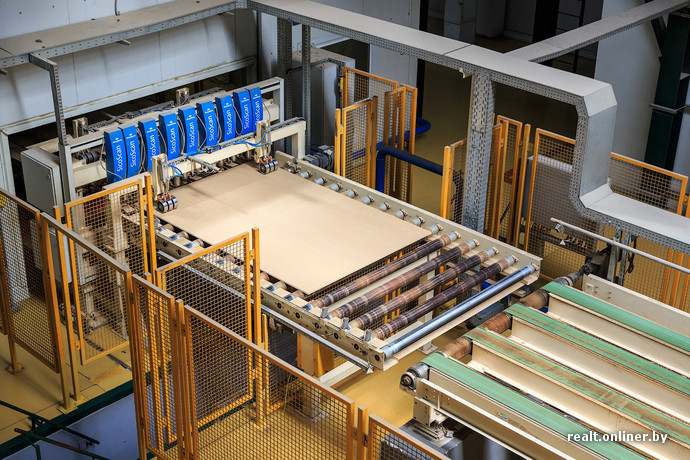

Пропитанная смолами стружка попадает на транспортер и превращается в трехслойный сплошной ковер толщиной примерно 5 сантиметров. Горячий пресс активизирует действие клея.

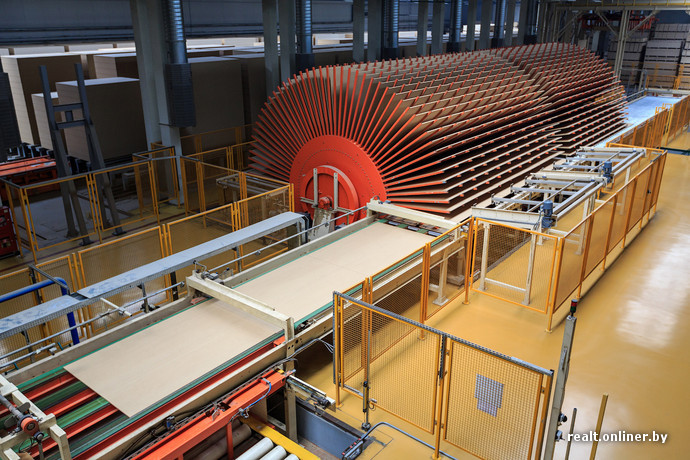

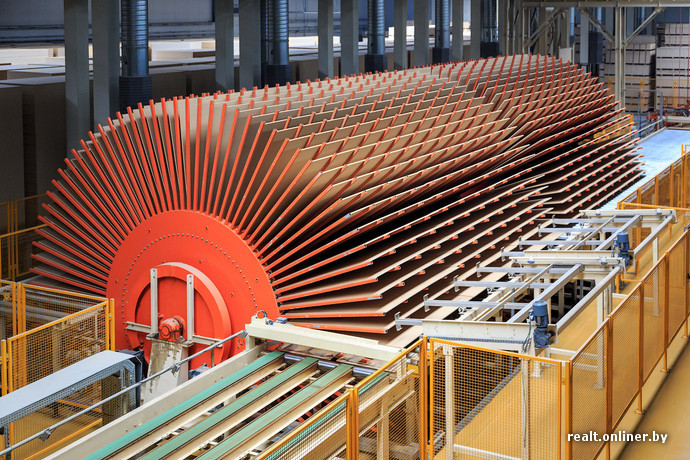

После термообработки и прессования толщина ковра уменьшается в несколько раз. Затем пила разрезает полотно, и практически готовые плиты ДСП перемещают на барабан-охладитель.

Тем временем на линии пропитки готовят декоративную бумагу для ламинирования плит. Рулон ставят на размоточное устройство, окунают сначала в ванну с карбамидной, затем с меламиновой смолой и отправляют в сушильные камеры.

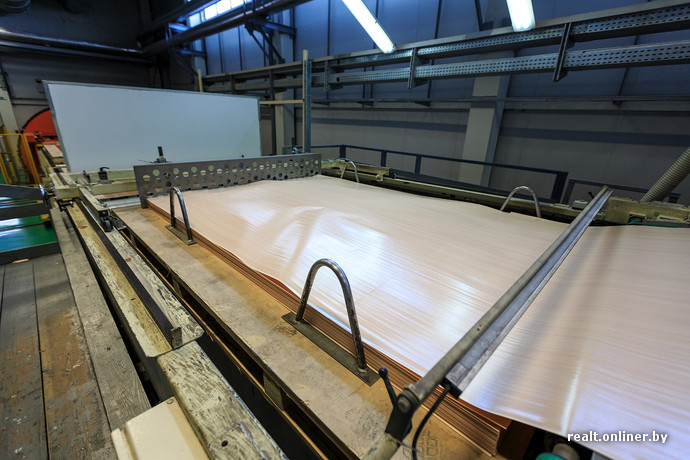

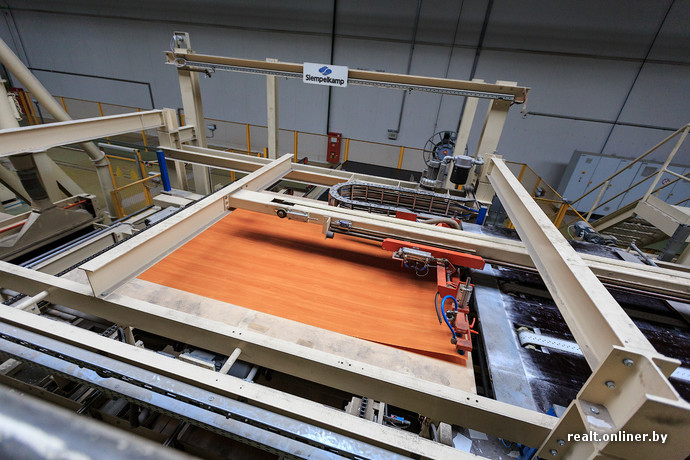

После пресса поверхность плиты очень гладкая. Ее шлифуют, делая слегка шероховатой, чтобы в дальнейшем приклеить пропитанную смолами пленку.

На линии ламинирования при помощи статического электричества пленка пристает к плите с двух сторон, а затем пресс и температура в 200 градусов расплавляют смолу — происходит окончательное склеивание. Здесь же на пленку наносится тиснение, имитирующее структуру древесины.

Дальше — очередной участок контроля качества, штабелирование и отгрузка.

За годы модернизации в строительство завода вложено €132 млн. Вернуть в виде выплат по кредитам удалось уже €35 млн. Новое предприятие называют абсолютно самодостаточным и рентабельным. Если бы не одно «но» — старый завод ДСП. После его закрытия в декабре 2014 года осталось около 600 человек, которых надо обеспечить какой-то работой.

— На старой площадке сейчас сконцентрировано всего 5% наших мощностей. Основная проблема — чем занять людей. Несколько месяцев назад открыли участок по производству собственной модульной мебели. Для нас это совершенно новое направление, — говорит Александр Ильницкий.

Ивацевичская мебель для гостиной и спальни — минималистичная по дизайну и довольно дешевая. Образцы недавно появились в фирменном магазине.

Двуспальная кровать — почти 1,2 млн рублей, во столько же обойдется письменный стол, платяной шкаф — 2,7 млн, тумба для телевизора — 900 тыс. Полностью обставить мебелью спальню можно за 5 млн рублей. Цены вполне антикризисные.

— Плита же своя, потому и себестоимость ниже. Да и нет цели заработать на этом продукте. Мебельное производство создавалось в первую очередь для того, чтобы обеспечить людей работой, снизить убытки старой площадки. А деньги предприятию зарабатывает новый завод ДСП, — говорит Александр. — Только сравните: если мебельный участок способен принести нам пока всего 600 млн рублей в месяц, то новый завод — 65 млрд рублей.

Конечно, рассчитывать на долговечность такой мебели не приходится. Кровать из спрессованной стружки вряд ли перейдет по наследству внукам.

— Через 5—10—15 лет эти кровати и шкафы морально устареют, захочется чего-то нового. Так стоит ли отдавать предпочтение дорогим вещам, с которыми потом жалко расставаться? — рассуждают на «Ивацевичдреве». — Сейчас мало кто покупает мебель с расчетом на то, что она будет служить нескольким поколениям.

После закрытия старого завода на предприятии вынужденно сократили 76 человек, часть людей ушла на пенсию. Сейчас в штате примерно 1050 сотрудников. Из них только 300 работают на новой площадке. Если верить руководству, зарплаты не уменьшались.

— В среднем получается 5,8 млн рублей на руки, а на новом предприятии, где заняты высококвалифицированные кадры, — 6,5 млн рублей. Для нашего райцентра это весьма неплохие деньги, — говорит замдиректора предприятия.

Читайте также:

- 1000°C — и глина превращается… Как производится белорусский керамический кирпич

- Репортаж с «Керамина»: как производится керамическая плитка

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. nak@onliner.by