Репортаж с «Керамина»: как производится керамическая плитка

Как появляется на свет керамическая плитка? Глина смешивается с песком и другими ингредиентами, проходит этапы сушки, прессовки, глазурования и обжига в печи. Такова краткая суть технологического процесса. В деталях же все намного сложнее и интереснее. Onliner.by представляет очередной фоторепортаж из серии «Как это делается» — с конвейера «Керамина».

Во всем мире в производстве керамической плитки используют два сорта глины — красную и белую, причем последний считается более редким и дорогим. Изделия из белой глины, выдерживающей высокие температуры обжига, отличаются повышенной прочностью и белизной. Своей красной глины в Беларуси достаточно, а залежей белой, увы, почти нет, и они не используются. Потому отечественная глина идет, как правило, на производство плитки для внутренней облицовки стен, а импортная — для изготовления ударопрочной напольной плитки и санитарной керамики — унитазов, раковин и т. д.

Вместе с инженером производственного отдела «Керамина» Александром Цегалко мы стоим на площадке, где разгружается сырье. Красную глину везут сюда из карьеров Гайдуковки, что под Минском, белую (ее иначе называют каолином) — из украинских месторождений.

— На этой же украинской глине работают и Италия, и Испания, — наш экскурсовод показывает гору каолина под открытым небом. — В смысле географии нам повезло.

Рядом насыпи полевого шпата из России — одна из основных добавок, которая помогает уменьшить усадку плитки.

Далее исходные составляющие перемещают на закрытые склады и экскаваторами транспортируют на платформенные весы. Глины, пески и шпаты взвешиваются и отправляются по ленточному конвейеру в массозаготовительный цех.

Следующий этап технологической цепочки — глины и каолины попадают в огромные емкости — турбораспускатели, где смешиваются с водой. Потом растворенная масса насосами перемещается в мельницу, туда же автоматика направляет пески и шпаты. Процесс помола идет до образования жидкой смеси однородной консистенции, называемой на профессиональном языке шликером.

Затем смесь проходит процеживание, магнитное и ситовое обогащение. Мы стоим в соседнем цеху, а под нашими ногами будто бурлит река — до приготовления из него пресс-порошка шликер хранится в сливных бассейнах с мешалками.

Теперь шликер надо высушить до сыпучего состояния. Для этого используют атомизаторы — башенные распылительные сушилки. Внешне эти агрегаты чем-то похожи на приземлившийся корабль пришельцев из старого фантастического рассказа.

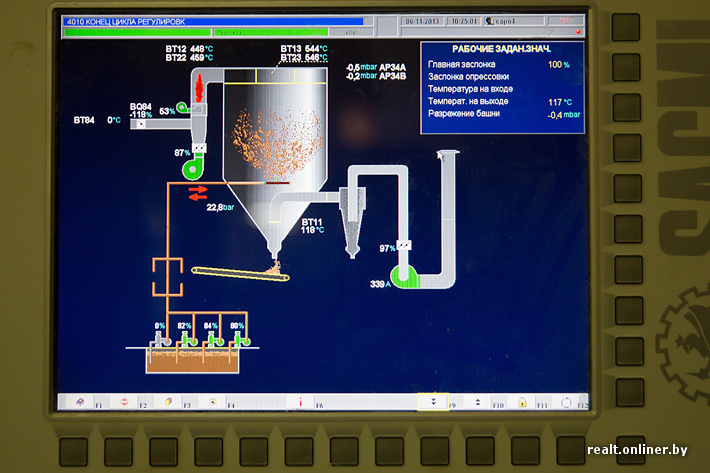

Шликер подается в сушилку под давлением и распыляется через форсунки в виде капель, которые высыхают в пламени газогенератора, скатываются по стенкам вниз, образуя гранулы. Схематично этот процесс отображается на мониторе компьютера.

По ленточному конвейеру полученный порошок уходит в емкости запаса, где отлеживается до загрузки в пресс.

На следующем этапе плитка обретает свою форму! Порошок дозируется и поступает под пресс. На выходе — «полуфабрикат» с заданными размерами. В нашем случае — плитка для внутренней облицовки стен из новой коллекции Deluxe размером 400 на 275 мм.

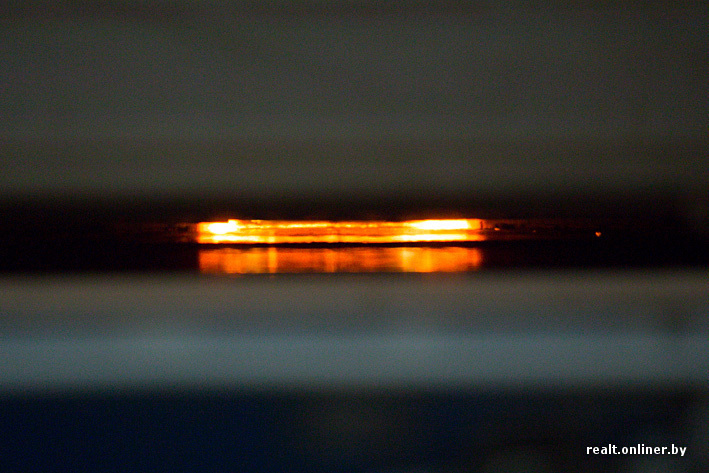

Далее керамические черепки попадают в сушилку и с нулевой влажностью устремляются на первый обжиг. Утельная печь — агрегат длиной несколько десятков метров. По специальным роликам плитка медленно движется в его огненное нутро, подвергаясь температуре 1120—1140 градусов. В зависимости от типа плитки обжиг может длиться от 40 минут до полутора часов.

Условия труда в цеху, кстати, легкими не назовешь. За вредность работы обжигальщикам выдают талоны на молоко.

Рабочие в майках с улыбкой посматривают на нас, одетых в теплые куртки. У печи и правда жарковато, потому мы скорее переходим на соседний участок.

После печи плитку подхватывают роботы-манипуляторы, загружают в короба и она перевозится на конвейер для декорирования и последующего обжига.

На конвейере боковые грани плитки шлифуются, лицевая поверхность зачищается щетками, обдувается воздухом и орошается водой для наилучшего сцепления ангоба и глазури с керамическим черепком.

Специалисты поясняют: ангоб маскирует цвет черепка и выравнивает его поверхность, а слой глазури придает плитке водонепроницаемость, прочность, блеск и высокие декоративные качества.

Теперь все готово для нанесения рисунка. Конвейерная лента мчит плитку к огромному принтеру — установке цифровой печати. Человек задает в программе нужный рисунок, и форсунки с использованием специальных керамических чернил (красителей) переносят это изображение на плитку.

— Оборудование самое современное, работает у нас несколько месяцев, — не без гордости замечает Александр Цегалко. — Чем хороша установка — можно делать многоцветные рисунки любой сложности и наносить изображение на рельефную плитку без искажения.

Если на этом этапе потереть пальцем плитку, то краска сотрется. Для закрепления рисунка и придания изделию товарных свойств нужен еще один обжиг в печи при температуре 1020—1060 градусов.

И вот плитка готова! От начала прессования порошка и до выхода блестящих черепков из второй печи прошло полтора часа.

Остается упаковать товар и отвезти на склад для дальнейшей отгрузки потребителям. Но прежде — завершающий этап контроля качества. Специалисты визуально осматривают каждую плитку и откладывают в сторону экземпляры с трещинами, сколами и другими дефектами.

— В общем объеме продукции брак составляет доли процента, — объясняют нам. — Битая плитка идет на переработку, измельчается и добавляется как компонент при изготовлении шликера.

Наконец, финиш. Плитку упаковывают в картонные коробки, обматывают пленкой. Ребята на автопогрузчиках подхватывают ее и увозят на улицу.

Тысячи коробок на поддонах хранятся прямо за стенами производственных цехов. Как заверяют нас, продукция здесь не залеживается. Ждут очереди на загрузку вагоны и автопоезда, чтобы повезти белорусскую плитку в Россию, Казахстан, Украину, Молдову, страны ЕС. На долю Беларуси приходится всего около 30% продаж «Керамина», 70% экспортируется в 20 стран мира.

На «Керамине» делают не только плитку, но и санитарную керамику — раковины, унитазы, биде, сливные бачки и т. д. Нам показали, как работает одна из технологических линий завода «Стройфарфор».

Подготовка сырья почти ничем не отличается от описанного выше процесса. Прошедший мельницу готовый шликер подается для литья. Для производства используют два вида технологии — традиционную (с применением гипсовых форм) и стенды для литья под давлением в полимерные формы.

Когда изделие застывает, под вакуумом производится откачка влаги и форма разнимается. Бачки и крышки для унитазов достаются вручную.

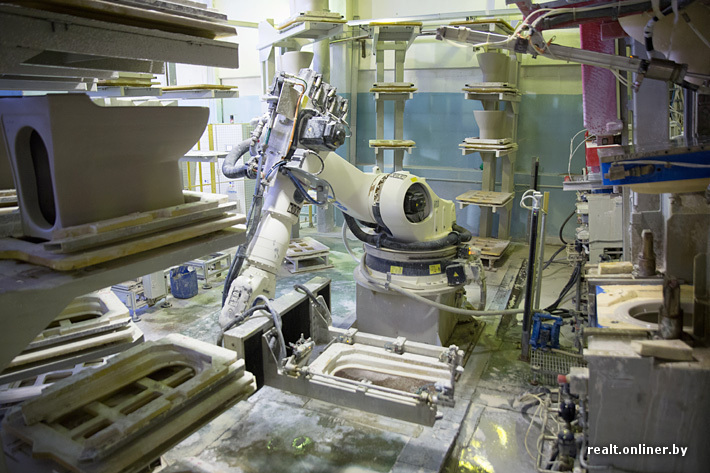

А более габаритные изделия, такие как унитазы и биде, снимают роботы-манипуляторы.

Далее форма продувается и цикл повторяется. На полимерном стенде за день можно произвести до 20 отливок, а на гипсовом — максимум две.

После сушки санкерамика попадает на участок глазурования. Раньше на заводе вручную опускали унитазы в чаны с глазурью. А теперь со своей задачей справляется робот — автоматика равномерно распыляет глазурь по внешней поверхности унитаза, а внутреннюю глазуровку выполняют наливным методом.

Окончательная стадия — обжиг при температуре 1200 градусов в течение 22—24 часов.

Наша экскурсия по «Керамину» завершается в центре современного дизайна. Это помещение, можно сказать, отправная точка всего производства. Здесь придумывают новые фактуры, рисунки, композиции. Каждый год — 10—12 новых коллекций. Занимается всем этим творческая группа художников-дизайнеров, состоящая из семи человек. Мы интересуемся, откуда специалисты черпают идеи.

— Следим за тенденциями «керамической моды». Наши дизайнеры посещают международные выставки, графические студии Италии и Испании, подмечают тренды, — рассказывает Артем Шалейко, начальник центра современного дизайна. — О слепом копировании речь не идет. Ведь многое из того, что популярно сегодня в Европе, у нас будет продаваться с трудом. Менталитет не тот. К примеру, на западе сейчас в моде состаренная плитка. Если мы добавим эффекты ржавчины, потертости, то наши люди нас просто не поймут. В массовое производство запускать такую коллекцию преждевременно.

По словам дизайнеров, в Европе популярны натуральные текстуры: камень, дерево, мрамор, а хит продаж в Беларуси на протяжении многих лет неизменен — бежевая плитка с цветочным рисунком. В Казахстане, например, предпочитают золотистый орнамент и вензеля — то, что у нас продается в гораздо меньших объемах. У каждого рынка своя специфика.

— Бытует мнение, что белорусская плитка в сравнении с импортной — второй сорт. Разница действительно велика? — спрашиваем мы.

— Это стереотип, — говорят специалисты. — Надо признать, и в дорогой итальянской плитке бывает брак, и она порой не сходится ровно на полу. За последние годы мы значительно обновили оборудование, перешли на технологии цифровой печати. Недавно приобрели 60-мегапиксельный фотоаппарат Hasselblad для съемки исходных фактур в высочайшем разрешении. Если независимый технолог посмотрит производство, то честно заявит: по качеству и по дизайну белорусская продукция не уступает.

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. db@onliner.by