Этот завод подарил нам «белорусские Мальдивы». Узнали, что он производит

Этот завод подарил нам «белорусские Мальдивы». Узнали, что он производит

Итак, мы с вами уже разузнали, как в Беларуси «пекут» газосиликатные блоки. Кажется, настало время разобраться, каким образом у нас производят главные составляющие этого «народного материала» — цемент и известь. Для этого журналисты Onlíner пробрались на ОАО «Красносельскстройматериалы» (входит в состав холдинга «Белорусская цементная компания»). И началось… Меловые карьеры («белорусские Мальдивы» тоже не забыли), ну очень жаркие печи, шумные мельницы… В общем, смотрите сами.

Добыча

Цементная промышленность начинается с карьеров. В Гродненской области в них добывают глину и мел. Сейчас в разработке 15 месторождений. Какие-то из них только проектируются, какие-то уже активно прокапывают бульдозеры и экскаваторы, какие-то уже перешли на стадию рекультивации.

— Когда мы добыли полезные ископаемые, нам нужно вернуть землю государству. Для этого необходимо выровнять берега так, чтобы их уклон был не больше 18 градусов. Во время раскопок он может быть 45—60 градусов, а это не очень-то безопасно. Дальше мы высеваем траву, высаживаем деревья или оставляем озеро, — объясняет главный инженер 4-го филиала «Карьероуправление» Александр Сивец.

По его словам, природа восстанавливается довольно быстро. Иногда зачатки будущих водоемов появляются уже в действующих карьерах. Там даже рыба заводится (спасибо птицам за экспресс-доставку икринок).

Кстати, те самые «белорусские Мальдивы» тоже проходят рекультивацию, просто медленно. До сих пор они считаются опасным производственным объектом, на котором посторонним находиться нельзя.

Полюбоваться рукотворными красотами можно только на смотровой площадке, организованной заводом. Но ради более удачных кадров люди игнорируют запрещающие таблички (а порой и патрули охраны) и пробираются поближе. А это уже рискованно.

— А вы не думали открыть здесь полноценный туристический объект? Сделать пляж? — спрашиваем.

— Пока карьер остается промышленной территорией, сделать это невозможно — мы никогда не получим разрешение. А когда мы приведем берега в соответствующий вид, это место перестанет быть интересным для туристов: им нравится все, что неестественно. А здесь будет обычный водоем.

Так что можно считать, что «белорусские Мальдивы» — это временная достопримечательность.

Ну а как специалисты определяют, где есть смысл копать, а где нет? Для этого проводятся поисковые разведки (они велись даже во время Великой Отечественной войны, в архивах сохранились отчеты за 1943 год). На достаточно большом участке далеко друг от друга бурят скважины. Если нащупывают мел или глину, бурят дальше, сокращая и сокращая расстояние между точками.

После образцы материалов доставляются в лабораторию: если с составом все окей, определяется контур будущего карьера. И начинаются масштабные раскопки. Показываем на примере месторождения Погораны — тут добывают мел (с глиной механика схожая). Его глубина считается не от поверхности земли, а от среднего уровня Балтийского моря и составляет 105 метров.

— Плодородный слой снимает бульдозер. Вскрышу (так называется ненужная земля — песок, грунт, гравий) обычно разрабатывает шагающий экскаватор. Позже он спускается и на мел. Почему шагающий? Обычные передвигаются на гусеницах, а у этого два башмака, скользящих по поверхности.

Ковш у такого агрегата может погружаться на глубину 70 метров и вмещает в себя 20 тонн. Он формирует горку с мелом, а экскаватор типа «прямая лопата» перегружает все в БелАЗы. Они могут перевезти максимум 30 тонн, поэтому от одного неловкого движения ковшом шагающего экскаватора рискуют сложиться пополам.

Работы на карьерах ведутся круглосуточно — годами! Самая долгая разработка была на месторождении Колядичи: она стартовала в 1974 году и закончилась лишь в начале 2000-х.

На производстве

Двигаемся в сторону цементного завода. Груженые машины приезжают на «приемку», и сырье отправляется во временные хранилища — бассейны. Оттуда — на ленту, куда попадают все необходимые материалы: мел, разные виды глины, окалина… Из них на предприятии производят клинкер — это, что называется, база (по крайней мере, для цемента).

Всю эту массу нужно высушить, с чем и справляется огромная молотковая мельница. Раньше воздух внутри нее нагревали с помощью природного газа — в час уходило около 7000 кубических метров. Стоило это баснословных денег, поэтому на заводе придумали, чем заменить бóльшую его часть, и перешли на отечественный торф. Добывают его прямо на белорусских болотах. Он дешевле, да и горит хорошо. Так здесь и появился торфогенератор.

— Вообще на подобных предприятиях сжигают все, что можно. В Германии используют даже костную муку. Мы тоже собираемся внедрить в производство альтернативное топливо — отсортированные и измельченные бытовые отходы (RDF-топливо). Реализуем этот проект с Гродненским мусороперерабатывающим заводом. Он вот-вот запустится, а пока сами сжигаем льняную костру, пеллеты, ветошь, автомобильные шины, — рассказал заместитель директора по производству Евгений Волощик.

Полученную энергию пускают на самый главный этап — в печь, где и готовится тот самый клинкер. Правда, чтобы разогреть ее аж до 1450 градусов, одного только RDF-топлива маловато, поэтому главным «игроком» по-прежнему остается уголь. Его потребление пытаются сократить (все-таки удовольствие недешевое), но полностью от него отказаться невозможно.

— Из сырьевой муки получаются шарики клинкера, состоящие из различных минералов. Например, алит отвечает за раннюю прочность бетона, а белит — за ее набор в более поздний период.

Дальше материал охлаждается и транспортируется в цех помола. Там тоже стоят мельницы, которые вращаются вокруг своей оси аж 18 раз за минуту. Внутри находятся две камеры: в первой специальные шары разбивают клинкер на более мелкие частицы, во второй много небольших металлических тел стирают клинкер до состояния пыли. Собственно, так и получается цемент.

— Перед помолом к клинкеру добавляется гипс — для регулирования сроков схватывания цемента. Также в зависимости от его характеристик могут быть и другие примеси — песок, граншлак и т. д. У нас 12 видов цемента: один рассчитан на строительство многоэтажек, другой — дорог, третий — мостов. В розницу мы продаем только один вариант — его можно найти даже на заправках.

Готовый цемент хранится в силосах — это такие большие башни, как будто материализовавшиеся из какого-нибудь фильма. Там его упаковывают и везут потребителям. За год в Красносельском выпускают полтора миллиона тонн цемента. Раньше продукция шла на экспорт в Литву, Латвию, Польшу, Украину. Теперь же производство переориентировано на внутренний рынок.

А что кроме цемента?

В Красносельском из мела производят и кое-что еще. Например, известь. Причем способ практически идентичный — тоже нужна печь и высокие температуры. Дальше известь либо отправляется в хранилище, либо идет на производство газосиликатных блоков, кирпичей, сельскохозяйственной продукции.

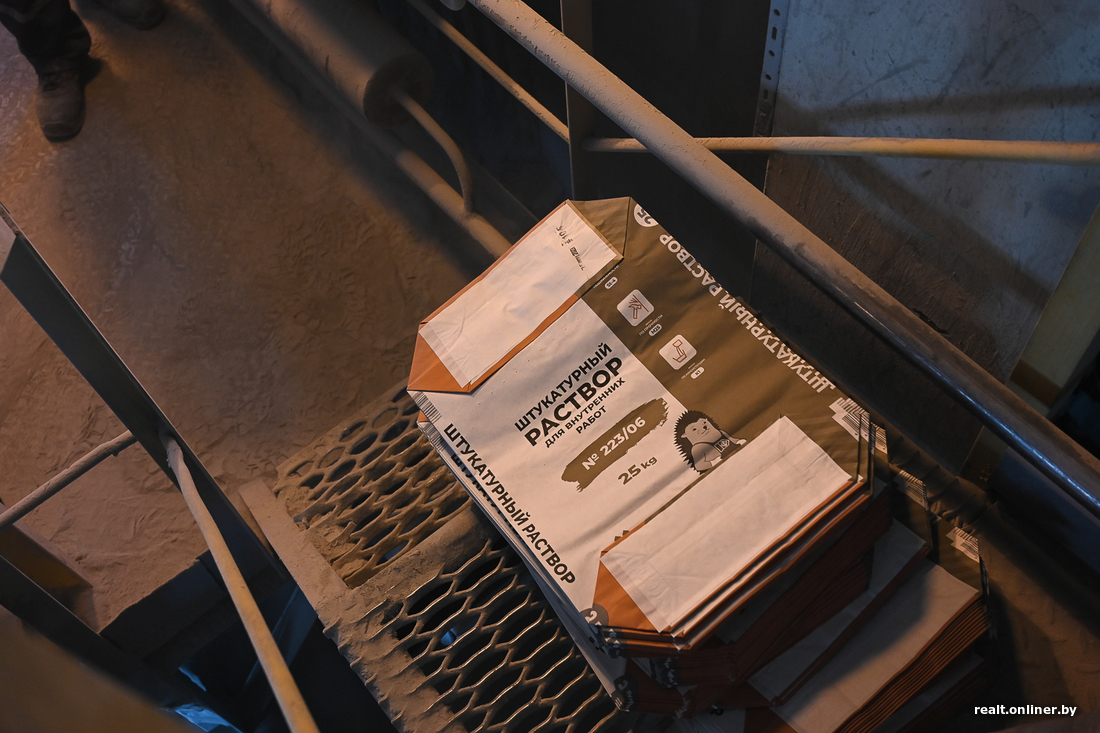

Мел, песок и глина используются и для создания строительных смесей под торговой маркой «Ёжик»: шпаклевки, штукатурки, кладочный раствор, клей для плитки — всего 40 разновидностей. У каждого своя рецептура, так что процесс тонкий и требует нешуточной концентрации от оператора.

А еще у ОАО «Красносельскстройматериалы» есть свое производство керамики. Правда, находится оно в Волковыске: там делают всякую красоту из глины (вручную!).

Наш канал в Telegram. Присоединяйтесь!

Есть о чем рассказать? Пишите в наш телеграм-бот. Это анонимно и быстро

Перепечатка текста и фотографий Onlíner без разрешения редакции запрещена. ng@onliner.by