Домокомплект за 40 тысяч рублей: репортаж с конвейерного производства каркасно-панельных домов

Летом прошлого года пришла новость из параллельной вселенной: филиал шкловского «Завода газетной бумаги» отгрузил во Францию 17 комплектов каркасно-панельных домов. В регионе Эльзас недалеко от Страсбурга возводится целый комплекс коттеджей из белорусского дерева, перед началом строительства белорусские специалисты выезжали с инспекцией, проверяли фундаменты и инструктировали французских коллег. Верится с трудом, но факт есть факт. Осенью был заключен очередной контракт на поставку 70 домокомплектов общей стоимостью €1,4 млн. Особенность технологии в том, что стены, перекрытия и кровля собираются в заводском цеху с помощью станков, а уже затем все элементы дома монтируются на участке подобно конструктору. За последние годы в Беларуси таким способом построены сотни коттеджей. В этом репортаже мы расскажем о технологии и тонкостях конвейерного производства «каркасников».

Филиал «Домостроение» шкловского «Завода газетной бумаги» создан в 2009 году. Оснащенное современным европейским оборудованием предприятие специализируется на производстве каркасно-щитовых домов и домов из клееного бруса, застраивает агрогородки типовым жильем, работает с заказчиками по индивидуальным проектам.

Классическая технология такова: на фундаменте сначала собирается деревянный каркас, затем промежутки между стойками обшиваются листовым материалом и заполняются утеплителем. Индустриальный же способ сборки предполагает заводское производство каркасных панелей с промышленной скоростью. Шкловское предприятие — пожалуй, крупнейший в Беларуси производитель готовых комплектов каркасных домов.

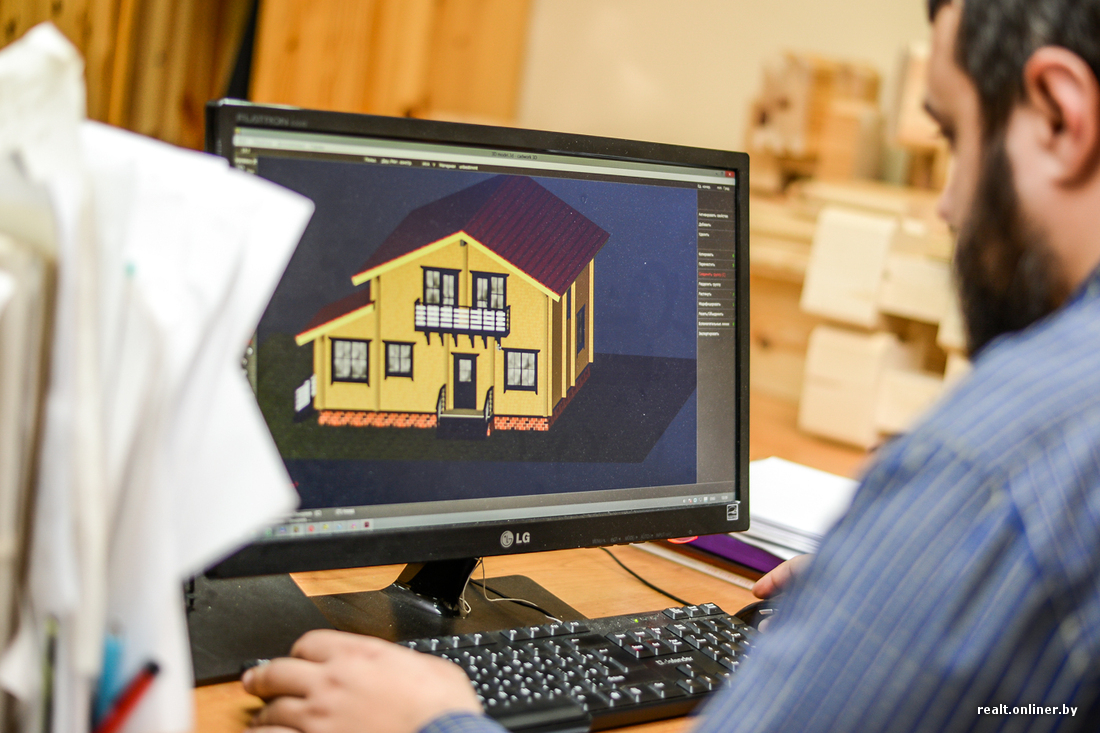

Технологический процесс начинается с проектного отдела. 3D-модель будущего дома создается в немецкой программе CadWork, интегрированной с технологическим оборудованием в цеху. Все детали и узлы прорисовываются в масштабе 1:1, автоматически рассчитывается расход материалов и формируется смета. Затем файлы передаются на программное управление станков, и незамедлительно начинается процесс изготовления панелей.

— Наше предприятие часто ассоциируют с проектом «Александрия», который разработан в рамках реализации госпрограммы строительства жилья на селе. Дом вместительный, но простой на вид. Частные заказчики, как правило, хотят что-то индивидуальное, приносят картинки из интернета. С помощью программы CadWork можно спроектировать любой дом и за счет интеграции с оборудованием быстро запустить его в производство, — говорят в проектном отделе. — Каркасно-панельная технология позволяет возводить не только коттеджи. Это могут быть и таунхаусы. Для России мы производили комплекты для строительства трехэтажных домов на 30 квартир. В мире есть примеры, когда высота каркасно-щитовых зданий достигает 8 этажей.

В производстве панелей используют ель и сосну технической сушки — эти породы наиболее устойчивы к влаге, сырости и грибку. После распиловки пиломатериалы штабелями помещают в сушильные камеры, где дерево достигает оптимальных показателей по влажности (12% плюс-минус 3%).

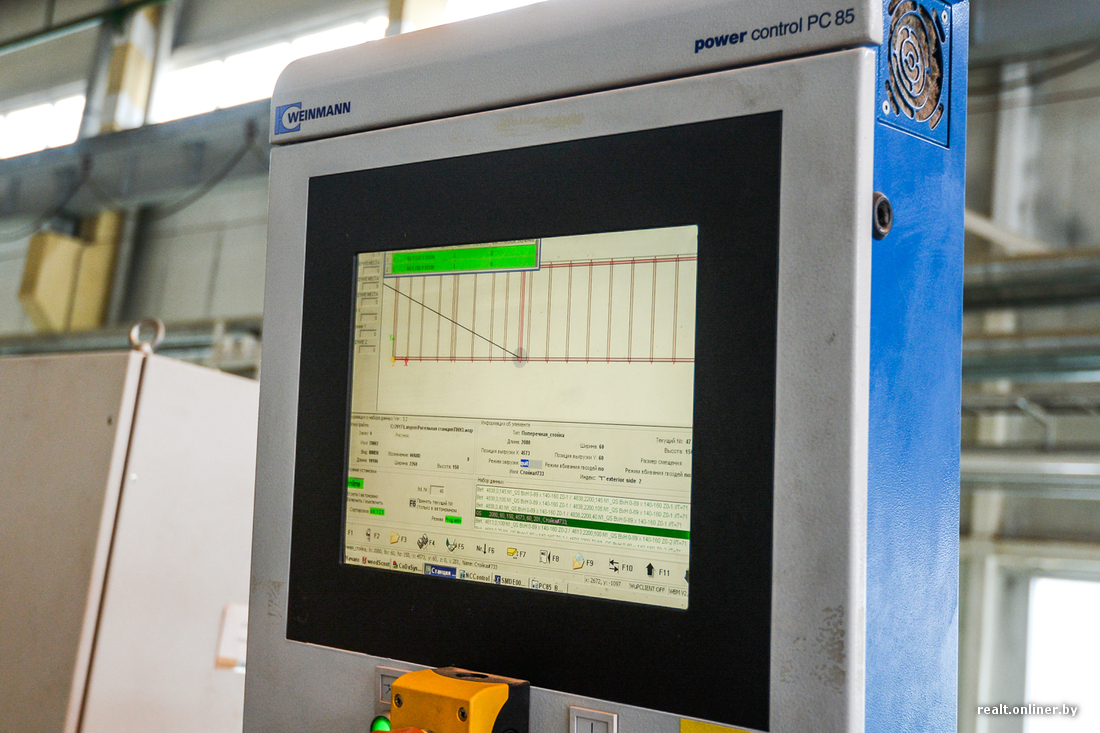

Далее древесина, а также все остальные материалы поступают на линию каркасно-панельного домостроения. Получив все данные от программы CadWork, станки под управлением операторов приступают к изготовлению каркаса.

Пиломатериалы раскраиваются на заготовки различной длины, после чего на полуавтоматической линии начинается формирование каркаса. Станок подсказывает оператору, где разместить очередной брусок, схема каркаса видна на экране пульта управления. Автоматический пневмопистолет скрепляет элементы конструкции металлическими скобами. Элементы, до которых не достает автомат, скрепляются с помощью ручного пневмопистолета.

Готовый деревянный каркас перемещается на следующий участок. Сборщики укладывают пароизоляционную пленку, необходимую для защиты утеплителя от влаги, идущей изнутри помещения.

Операторы выверяют точность диагонали и накрывают каркас листом OSB, вручную закрепляют лист при помощи скобозабивного пистолета.

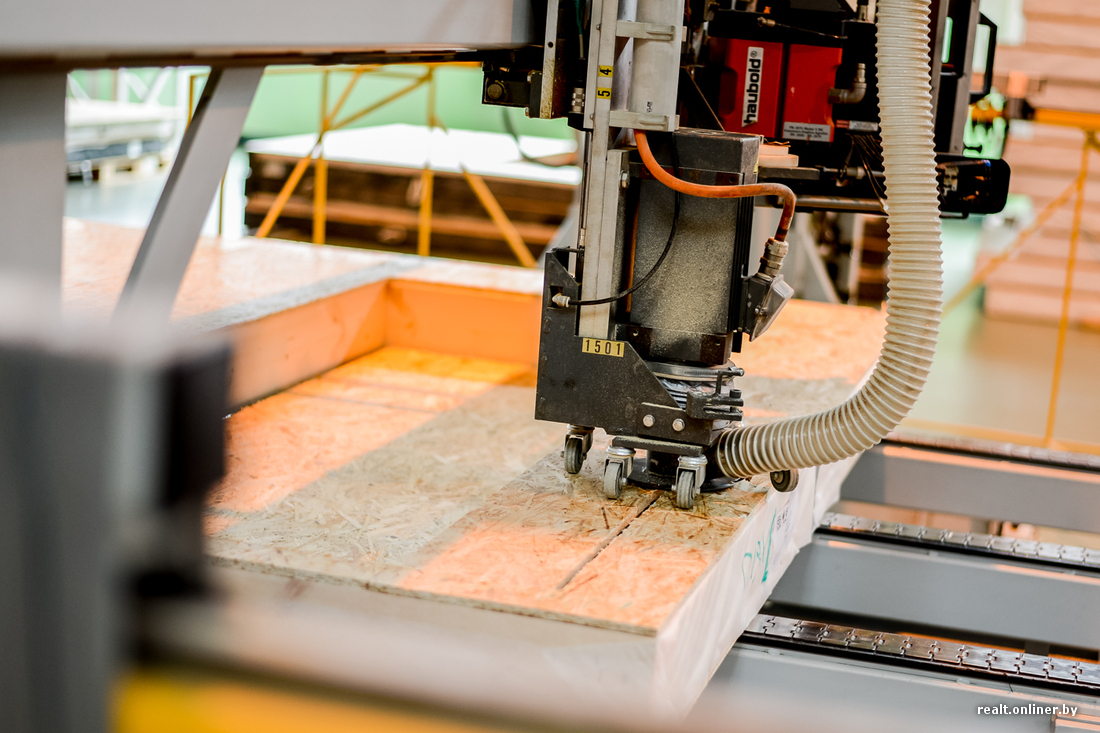

Далее каркас зажимается и в дело вступает многофункциональный станок: OSB основательно прибивается скобами к каркасу, и начинается процесс фрезеровки. Следуя программному заданию, станок выпиливает проемы под окна, двери, делает в нужных местах различные технологические отверстия для розеток, водопровода, вентиляции, крепежных элементов.

Затем специальный подъемный механизм переворачивает панель и перемещает ее на соседний стол. Операторы приступают к заполнению пустот каркаса утеплителем (каменная базальтовая вата «Белтеп» производства ОАО «Гомельстройматериалы»).

Утепленный каркас накрывают гидро-ветрозащитной пленкой, наверх кладут еще один лист OSB, и плита снова обрабатывается станком: забиваются скобы, фрезеруются проемы и отверстия.

По такому же принципу в цеху собирают перекрытия и кровельные панели. Пройдя ряд контрольных проверок, готовые плиты в вертикальном положении помещаются на специальные рельсы и дожидаются транспортировки на стройплощадку.

На готовом фундаменте домокомплект, включающий в себя набор стен, перекрытий, оконных и дверных блоков, стропильную систему, может быть смонтирован за неделю. Правда, для сборки «конструктора» понадобится автокран, который вовсе не нужен в классической технологии каркасного домостроения. После сборки панелей вставляются окна и двери, дом подключается к коммуникациям, выполняется внешняя и внутренняя отделка.

— За счет быстроты сборки и относительно невысокой стоимости строительства каркасная технология находит все больше приверженцев. Однако каким бы безупречным в архитектурном плане ни был проект, все может испортить некачественный монтаж. Заводской способ изготовления панелей сводит к минимуму человеческий фактор, — считает заместитель директора РУП «Завод газетной бумаги» Алексей Молчанов. — Геометрия конструктивных элементов до миллиметра выверяется на оборудовании, на различных этапах сборки проводится контроль качества. Еще одно преимущество конвейерного изготовления — скорость монтажа и возможность сборки в любое время года. Дом собирается буквально за 7—12 дней в зависимости от площади. От заключения договора до дня заселения проходит 1,5—2 месяца.

За 2016 год с учетом экспортных поставок филиал «Домостроение» произвел 63 каркасно-панельных домокомплекта. Что касается внешних рынков, предприятие активно сотрудничает с Францией.

— Это стало возможно благодаря посольству Беларуси во Франции и МИДу. Первый экспериментальный дом был собран в 2011 году. В 2015—2016 годах мы экспортировали 46 домокомплектов, — поясняет Алексей Молчанов. — Наши дома во Франции строятся в рамках социального проекта и предоставляются в качестве арендного жилья гражданам с невысоким уровнем доходов (арендная плата составляет €500 в месяц). Причем это жилье отвечает французским нормам по энергоэффективности и экологической безопасности. В перспективе наш контрагент собирается заняться коммерческой продажей каркасно-щитовых домов. При наличии спроса проект рентабельный.

Отдельный аспект — экологическая составляющая. В конструкции панелей используются плиты OSB. Наряду со своими преимуществами (высокая прочность и влагостойкость, выгодная цена) материал заслужил сомнительную репутацию из-за выделения фенола и формальдегида в процессе эксплуатации. Сегодня рынок предлагает немало более дружественных человеку альтернатив: например, цементно-стружечные или фибролитовые плиты (гринборд). На предприятии, впрочем, заверяют, что все нормы соблюдены. Свои положительные заключения по использованию плит OSB давали как белорусские, так и российские и французские надзорные инстанции.

Самый интересный вопрос — цена. Если брать типовой заводской проект «Александрия» (одноквартирный трехкомнатный дом площадью 90 кв. м с мансардным этажом), то стоимость домокомплекта составит около 40 тыс. рублей. Стандартный комплект включает в себя стеновые панели, стропильную систему, доску пола, дверные блоки, окна, метизы для сборки, гипсокартон для внутренней отделки и блокхаус для наружной. Услуги по сборке обойдутся приблизительно в 20% от стоимости домокомплекта — уже 48 тыс. К этой сумме необходимо приплюсовать стоимость фундамента, кровельного покрытия, водосточной системы и так далее. С учетом покупки участка в не самом престижном населенном пункте Минского района и подвода коммуникаций эту сумму можно смело умножать на два.

Коттеджи под ключ в каталоге Onliner.by

Читайте также:

- Построить недорогой каркасный дом из белорусских материалов. Чем завершился эксперимент?

- Дом с черным фасадом. Как устроен необычный коттедж под Минском

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. sk@onliner.by