Спроектировать, собрать, наладить, запустить: репортаж с производства и монтажа лифтов Kone

Ежесекундно в лифтах Kone по всему миру находится в два раза больше людей, чем летит на самолетах, — речь идет о миллионах человек. Стальные машины обслуживают жилые дома, офисные здания, торговые центры, аэропорты, паркинги. Четыре из десяти высочайших строений планеты, завершенных в 2012 году, оборудованы машинами именно этой финской компании. От безопасности передвижения на них зависит здоровье и жизни людей, и, пожалуй, нет в зданиях более жестко эксплуатируемой конструкции, чем лифт. При этом в Беларуси срок его службы до капитального ремонта или полной замены составляет 25 лет. Onliner.by отправился на головное предприятие Kone в город Хювинка, чтобы своими глазами увидеть, как производятся лифты.

Продукция Kone появилась на территории СССР еще во времена «железного занавеса»: финские лифты устанавливались в посольствах, гостиницах и даже в Кремле. В семидесятых в Москве и вовсе работало представительство NoKo — совместное предприятие Nokia и Kone, одно из немногих с той стороны границы.

Сегодня главный европейский производитель лифтов — одно из самых инновационных предприятий мира (37-е место в общем списке) с семью крупными заводами. Компания любезно согласилась показать нам то, что видят немногие посторонние, — производство и сборку лифтов.

«Сегодня мы работаем во всем мире, в сотне стран, — говорит Ханна Рутанен, менеджер по внешним коммуникациям компании. — При этом в Европе каждый второй лифт с нашим брендом, в Китае — каждый пятый, в США — один из десяти. В мире 11 млн работающих машин всех брендов, а ежегодно рынок требует 670 тыс. новых, в большинстве своем — в Поднебесной».

«Из 43 тыс. сотрудников Kone 800 являются инженерами исследовательских центров, размещенных в нескольких странах, — говорит представитель блока R&D компании Яри Хелвиля. — На протяжении десятилетий мы создавали уникальные решения, а в прошлом году специалисты исследовательского центра представили новейшие разработки: технологии UltraRope и NanoSpace».

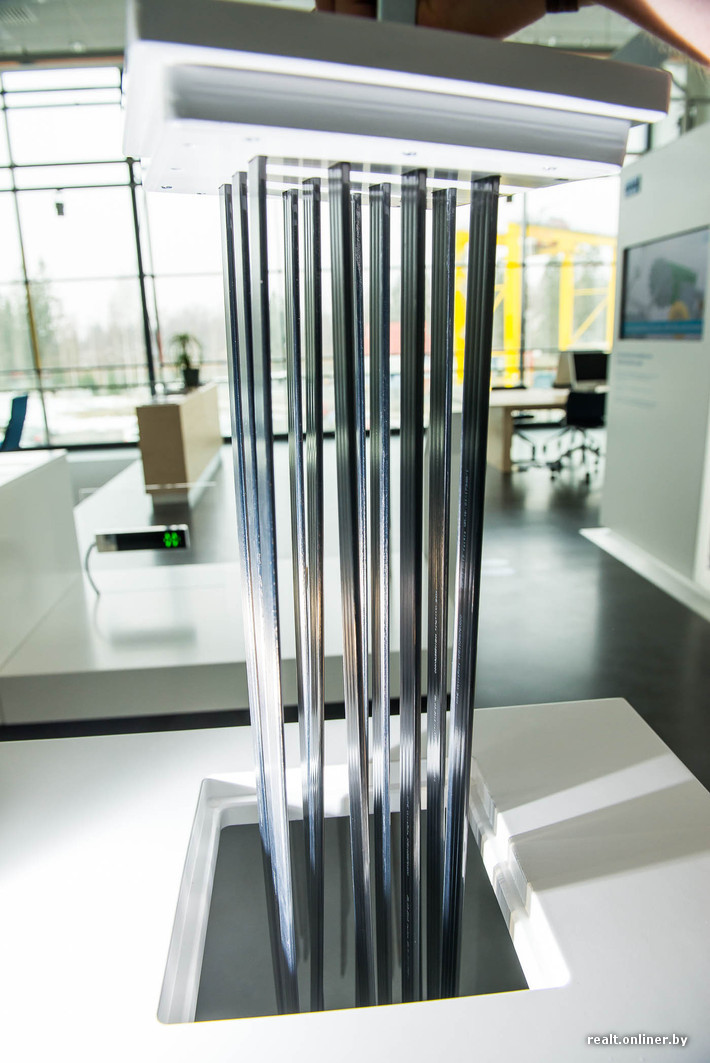

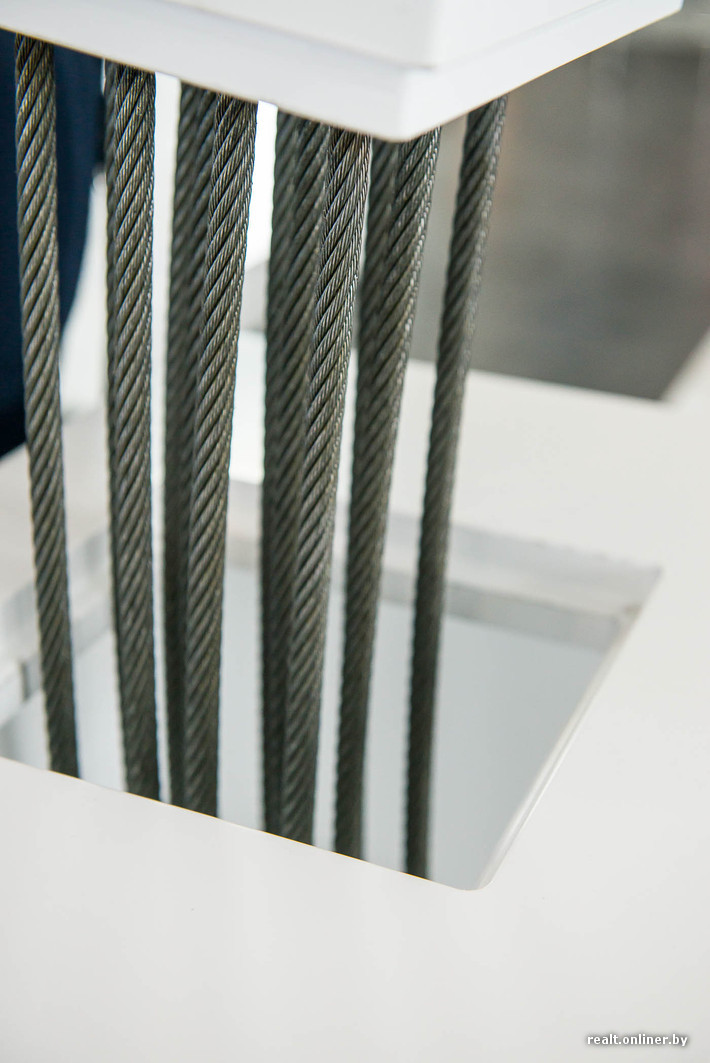

Первая — это модернизированный трос, удерживающий кабину в шахте, который создан на основе карбонового волокна и полиуретана. Его вес в разы отличается от традиционной стали, и господин Хелвиля с удовольствием демонстрирует нам образец, предлагая подержать на вытянутой руке связку железного и нового троса.

На языке цифр получается вот что. Лифт с длиной пути 550 метров потребует стали на тросы общим весом 18,65 т, а оборудованный UltraRope — всего 1,17 т. При этом общая движущая масса конструкции у первого будет около 33 т, у второго — менее 16 т. Отсюда экономия электроэнергии и большая эффективность при старте кабины.

«При этом важным моментом является факт ограничения высоты, на которую может подниматься лифт, — подчеркивает специалист. — Сегодня „потолок“ — 500 метров. В зданиях большей высоты устроены сплит-системы: пассажир должен пересаживаться из одной кабины в другую. UltraRope границы раздвинет — лифты смогут подниматься до 800 и даже 1000 метров, если такие здания возведут инженеры».

Инженер рассказывает, что на разработку новых тросов ушло несколько лет. Часть этого срока была потрачена на тесты: специалистам было необходимо получить подтверждение полной безопасности технологии. Для этого задействовали тестовую шахту, вырубленную в скале.

Яри Хелвиля приводит данные по росту урбанизации, проникающей в той или иной степени во всех странах мира. Увеличение потока сельских жителей в города толкает строителей на рост средней высоты зданий. Отсюда задачи для производителей лифтов.

«Использование UltraRope выгодно в строениях выше 200 метров, — уточняет господин Хелвиля. — Технически мы можем установить лифты с этой технологией и в меньших по высоте зданиях, но стоимость подобных проектов будет слишком высока».

Не остаются в стороне и старые дома, кабины которых требуют замены.

«NanoSpace — это собственная разработка Kone, позволяющая заменять лифты в старых зданиях, расширяя полезное пространство, — продолжает специалист. — Это достигается за счет демонтажа машинного отделения, размещения двигателя под лифтом и разделением противовесов на две части по бокам кабины. За счет более экономного пространства пассажиры получают до 50% больше площади».

Инженер обещает, что время полного отключения лифта для замены на новый у Kone — наименьший по рынку, составляет около 2 недель вместо обычных 7—8.

«На заводе, где мы сейчас находимся, организовано производство нескольких блоков: непосредственно кабины, мотора, программного обеспечения, некоторых других деталей, — вступает в разговор Риита Вуолтеенахо, директор объединения Kone в Хювинке. — В основном здесь производятся лифты под заказ: для офисных зданий, отелей, торговых центров. Стандартные кабины собираются в Италии и Китае. Поэтому мы с вами увидим по большей части ручную сборку. На заводе установлено шесть линий, из которых одна полуавтоматическая».

Риита показывает нам образцы продукции и рассказывает о решениях, применяемых при производстве. Например, привычный нам блок управления может выглядеть, мягко говоря, совсем иначе. Вот вариант для высоконагруженных линий в офисных зданиях: через панель можно не только вызвать кабину, но и сразу предупредить автоматику о своем маршруте — вверх или вниз, номер этажа… Программа, управляющая лифтом, собирает данные со всех вызовов на всех этажах и прокладывает оптимальный путь для экономии времени всех пассажиров. И, конечно, экономии электроэнергии.

«В некоторых странах существуют достаточно жесткие нормы противопожарной безопасности, — продолжает госпожа Вуолтеенахо. — В частности, вы можете увидеть кабину, обладающую дополнительным аварийным выходом за панелью управления. Предполагается, что в шахте с двумя установленными кабинами один лифт подъезжает к другому, вручную открывается аварийная створка, пассажиры переходят в безопасное место».

Или вот — цветовое решение панели управления, «детский вариант» (для детсадов, развлекательных центров). Для простоты усвоения информации о нужном этаже кнопки обозначены животными. Не нужно запоминать номер, достаточно вспомнить, что квартира — «на жирафике».

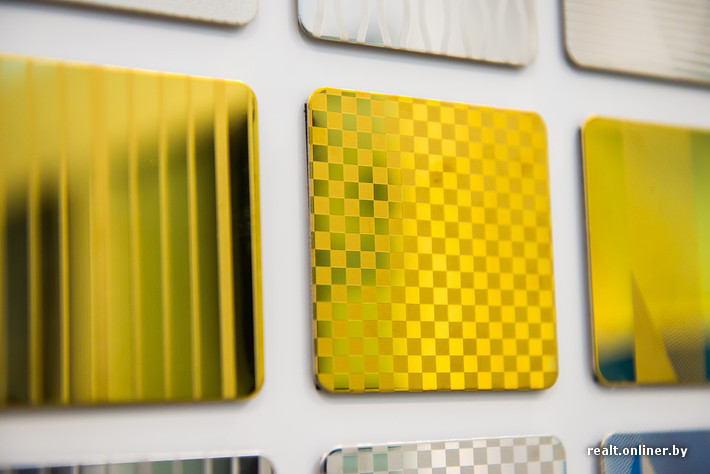

«Мы предлагаем заказчикам сотни различных отделочных материалов всех возможных расцветок, — говорит Ханна Рутанен. — От нержавейки до деревянных панелей, от металлокерамики до стекла и антивандальных покрытий».

Любопытным показалось, что в Азии, Океании и Африке наибольшим спросом пользуются яркие материалы, в Европе и США — более спокойные, природные.

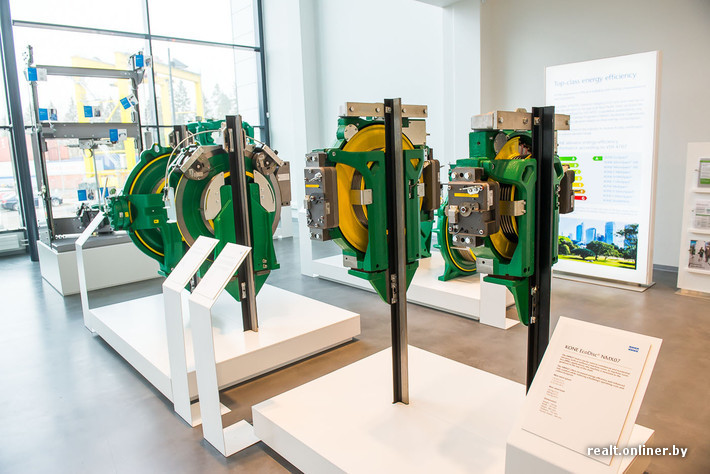

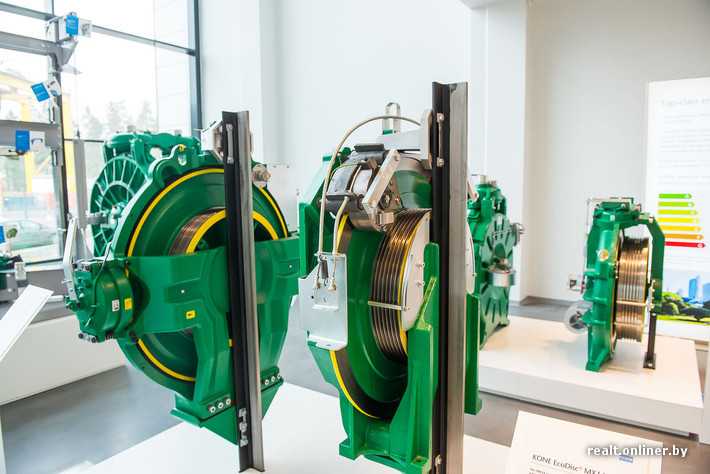

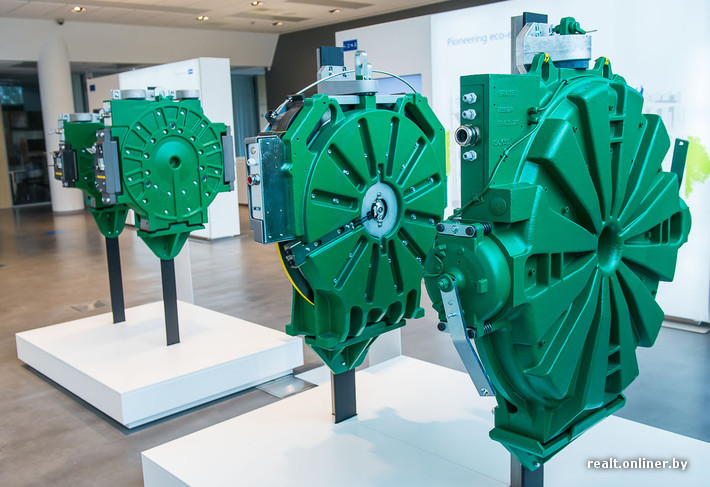

Специалисты предприятия демонстрируют новейшие моторы Kone, названные EcoDisc. Они более экономичные, чем устройства предыдущего поколения, умеют мягче тормозить и разгонять кабину, характеризуются тихим ходом. Класс энергосбережения новой разработки предприятия — A+.

…Мы переодеваем ботинки на защищенные от статического электричества и поднимаемся в основной цех предприятия. Риита предупреждает нас о запрете на фотографирование некоторых из собираемых образцов.

«Они являются частью дизайна будущих зданий и защищены авторским правом», — объясняет исполнительный директор.

Как раз перед глазами идет сборка кабины для Apple Store где-то в Азии, а рядом — огромный стеклянный лифт для строящегося торгового центра в Сингапуре.

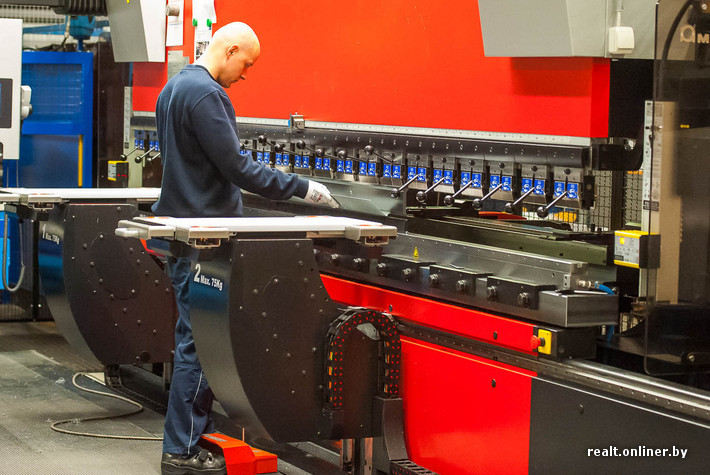

Так как лифт — это целый комплекс, собранный из различных блоков, деталей в нем несколько сотен. Часть из них «рождается» здесь, в Хювинке, и начинается с первичной обработки штампованного профиля. Полученные от партнеров запчасти подвергаются зачистке и, при необходимости, покраске.

«Сейчас рабочим необходимо все лишнее отрезать, загнуть углы, просверлить технологические отверстия в готовых панелях, — проводит нас вдоль линии госпожа Вуолтеенахо. — Часть производства, как я уже говорила, автоматизирована, контролируется программным обеспечением и отсекает на этом этапе возможный брак. Кроме того, контроль на всех этапах сборки позволяет добиться высокой степени безопасности конечной продукции».

Параллельно собирается каркас кабины. Алгоритм обработки заготовок такой же: часть процессов автоматизирована, часть — ручной труд. Каркасы соответствуют определенному набору панелей и отправляются заказчику в виде модулей. В некоторых случаях кабина полностью монтируется на заводе, если речь идет о спецзаказе, например, из стекла. Увы, фотографирование готовых образцов запрещено.

«Сейчас вы видите сборку мотора, устанавливаемого в шахту, — продолжает экскурсию Риита Вуолтеенахо. — Нынешнее их поколение меньшего размера, чем предыдущее, и их конструкция защищена от копирования патентами Kone. Обмотка, другие детали устанавливаются на роботизированной линии, кожух закрывается человеком. Теперь — окраска пульверизатором. В честь высокой степени экологичности все они зеленого цвета».

В цеху установлены роботы, плетущие тросы. Они, как и остальные блоки, будут доставлены на место монтажа отдельно. Интересно смотреть за автоматизацией складских процессов: часть комплектующих, включая провода, мелкие детали, хранятся в огромном стальном шкафу высотой несколько метров. Каждый заказ промаркирован штрихкодом, соответствующим определенному набору комплектующих. Оператор склада сканирует код, ставит задачу установке, и она волшебным образом собирает заказ, после чего отдает его рабочему.

Все вместе: направляющие, противовес, тросы, панели кабины, двери, мотор, электроника и что еще необходимо — упаковывается в ящик, подписывается и отправляется заказчику.

Однако есть еще один нюанс. Современные лифты управляются умной электроникой, которая разрабатывается здесь же, в Финляндии. Нам демонстрируют комнату, в которой инженеры «обучают» будущий лифт стандартам работы. Электронная «начинка», как и общие характеристики лифта, может различаться. Например, существуют разные стандарты скорости движения (в Беларуси — от 1 до 2,5 м/с в зависимости от высоты и расчетной загруженности здания), опции (например, открывание дверей за секунды до остановки или только после полной остановки) и многое другое.

Мы перемещаемся из Хювинки в Минск, на монтаж всего лифтового оборудования. Объект — бизнес-центр в составе комплекса Green City на улице Притыцкого.

«При проектировании здания предусмотрены лифтовые шахты, — говорит представитель компании-дистрибьютора Kone в Беларуси ООО „Лифткомплекс“ Дмитрий Молочко. — На этапе проектирования застройщик еще может не знать, лифт чьей марки установит, но существуют определенные стандарты размеров кабин и шахт, которые позволяют проектировщикам подобрать универсальный вариант из каталогов различных производителей. Впоследствии это дает заказчику возможность выбрать наиболее устраивающее его предложение на рынке. Со своей стороны представители Kone осуществляют поддержку на всех этапах строительства, в том числе в проектировании лифтовых шахт».

Цена самого простого лифта Kone для белорусских заказчиков составляет менее $20 тыс., при этом лифты отечественного производства приблизительно на четверть дешевле. Однако конкурировать по цене с «Могилевлифтмашем» сложно только в социальном жилье, в других случаях (бизнес-центры, гостиницы, жилье повышенной комфортности) заказчик сегодня предпочитает импортное оборудование. Тем более что, в отличие от отечественного производителя, Kone в основном предлагает лифты, не требующие отдельного машинного помещения благодаря компактному приводу. В Беларуси в год монтируется порядка 100 лифтов финского производителя.

«Сборка начинается с первого этажа, — показывает нам хозяйство рабочий. — Мы монтируем кронштейны, к которым крепятся направляющие, и наращиваем их по всей высоте шахты. В данном случае она составляет почти 80 метров, а у лифта будет 21 остановка. Общий вес оборудования составляет 14 т, кабина сможет перевозить до 11 человек одновременно».

Монтаж лифта производится по специальной технологии финнов, без применения лесов, настилов и кранового оборудования. Рабочие передвигаются по шахте на установке, разработанной в Германии и адаптированной Kone для монтажа лифтов. Монтаж белорусского лифта производится по-другому — при помощи настилов на каждом этаже.

Установленная кабина — пока еще без дверей и некоторых других деталей — передвигается по направляющим, при помощи чего проверяется качество готовой работы. Кстати, лифт не будет сдан в эксплуатацию, пока не пройдет «внутреннее» тестирование, в ходе которого измеряются уровни шума и вибрации внутри кабины.

На лифт от поставки на объект и до сдачи в эксплуатацию у финнов уйдет несколько недель, а всего в Green City будет смонтировано 7 кабин в высотной части комплекса.

Перепечатка текста и фотографий Onliner.by запрещена без разрешения редакции. db@onliner.by